フライス加工の設計

フライス加工とはフライス盤で行う角材の加工であるが、フライス加工の設計には一定の制約が伴う。フライス加工はフライスやエンドミルで切削加工を行うが、設計する際には、その加工の条件や理屈を理解しなければならない。その中でより合理的で効率な形状を設計し、加工に生かす必要がある。

設計基準を揃えて加工しやすくする

フライス加工の設計について、様々な加工上の制約がある。近年ではNCフライス盤やマシニングセンタの普及で、3Dで作れるものは何でも作れるようになったが、むやみやたらな設計を行うと、加工者を困惑させたり、結果、コストが高くなるため、注意が必要である。

角材と丸材

角材は丸材に比べて加工箇所が多い。そのため、コストが高くなる。できる限り丸材で作るとよい。例えば下記の部材の比較であれば角材のほうが面取り箇所が8か所(高さも含めれば12か所)あるが、丸材だと上面と下面のみでよい。

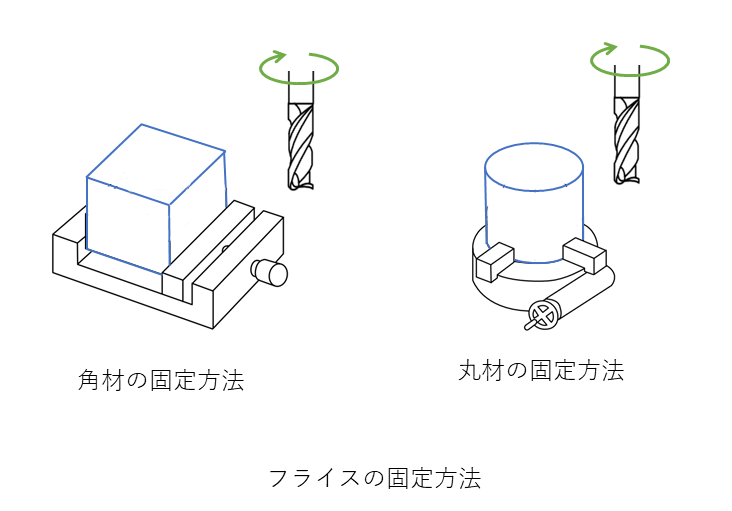

部材の取付

部材の固定は下記のように行う。フライス盤では角ものが通例であったが、NCフライス盤の普及で丸もののものも加工できるようになった。丸もののはチャックなどで行う。

取付を理解した加工

部材の固定を理解した加工形状にする。下記のようにバイスに取り付けて加工するが、面で固定しやすい形状だと簡単に加工できる。

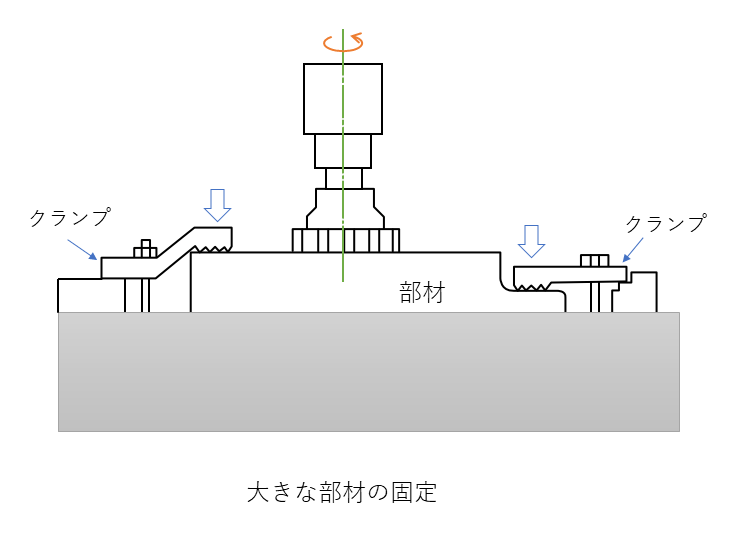

大物部材の締め付け

大きなものは下記のような締め付け方を行う。大きなものを加工するためには、大きな装置が必要なため、注意する必要がある。

エンドミルの直径と深さの目安

エンドミルの刃の長さは限られているため、通常加工できる溝やくぼみの深さはそのエンドミルの直径と同じ深さか、その二倍ぐらいまでが目安である。それ以上深くなると加工が難しくなるため注意が必要である。

エンドミル先端の半径R寸法

フライス加工では、エンドミルの刃の形状がそのまま工作物に転写されるため、エンドミルの選定は刃に余裕を持たせるとよい。図面にはできるだけ半径R寸法を大きく取って数値に「以下」をつけることで、加工者が工具を選択できる範囲を広げることができる。Rをつけない90度(俗にピン角という)にしたい場合は、放電加工で行うとよいが、特殊な設備がいるため、できるかぎり設計で対応するのが望ましい。

四隅の隅部半径R寸法指示

たとえば搬送治具などの設計では、中央部をポケット形状に掘り込むことがある。通常はエンドミルで加工するので、四隅にはエンドミルの半径R形状がつく。半径Rが小さければ使えるエンドミルは径が小さいものが多くなるため、直径の大きいエンドミルを使うことができない。半径Rが大きければ、加工の自由度も上がり、より効率がよく精度も安定する。

四隅に半径Rをつけてはいけない場合

相手部品の位置決めに使うなどすみ部に半径Rをつけられない場合、逃げ加工にしてしまう。逃げ加工も難しければ放電加工でピン角を作る方法もある。

斜面に穴を空けない

ドリルやエンドミルは垂直方向に斜面に穴をあけるのは向いていない。どうしてもあける場合は、部材自体を傾ける必要がある。マシニングなどの高価な設備が必要なため注意が必要である。

直角度が必要なところの逃げ加工

エンドミルの直径に対して加工深さが深いと、底面と側面を一緒に削るとエンドミルに反力が働き、エンドミルが逃げてしまうため、直角度が悪くなることがある。エンドミルで直角な部分を削る場合は、段差をつけると直角が出やすい。 刃の上側を研削加工で小さくすることで部材との干渉を避けるという処置がある。

削り面の設定

削り幅や高さをそろえることで加工が容易である。無駄な高低差や上下をつけないほうがよい。

加工以外の選択

下記のような場合は削りだしではなく、溶接や別部品としてボルト締結のほうが容易であることが多い。

逃げ部を意識する

刃物の逃げ部を意識する。