フライス加工

フライス加工とはフライス盤で行う加工で、旋盤が丸形状の加工に対し、角形状の加工を行う加工方法である。フライスは多数の切れ刃を持った工具全般のことを意味し、このフライスを用いる工作機械をフライス盤という。フライスの回転運動させ、それを切削の主運動とし、工具またはワークの直線運動を送り運動として複雑な形状のワークを削り出すことのできる。現在は、プログラミング制御で行うNCフライス盤が広く普及している。

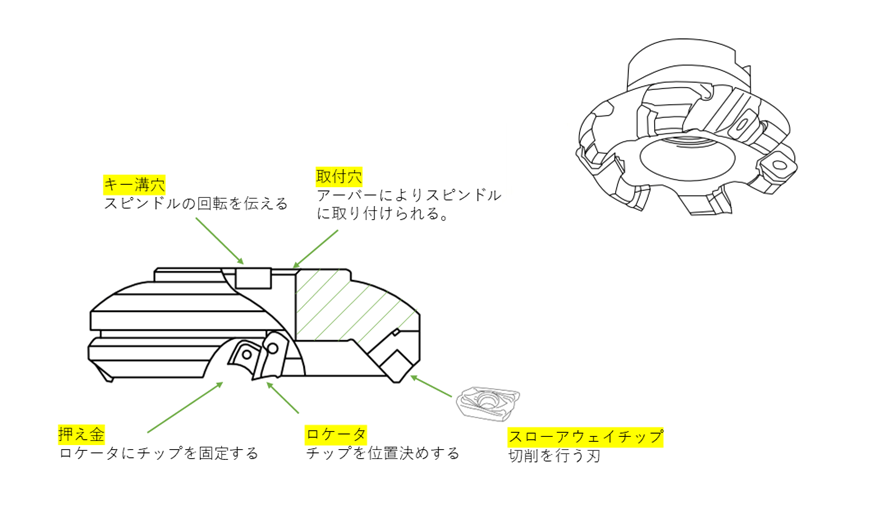

フライス

フライスとは、多数の切れ刃を持った工具全版のことをいう。従来はむくフライス(すべて一体の金属でできたフライス)で行われていたが、エンドミルやスローアウエイチップをつけたフライスが主流となっている。

基本的なフライス加工

フライス加工は外径加工、側面加工、溝加工、穴あけ加工、斜面加工、曲面加工があり、これらを組み合わせて任意の形状を作る。一般的な加工精度は、寸法±0.02mm、粗さは算術平均粗さでRa6.3-Ra1.6 (目安)である。

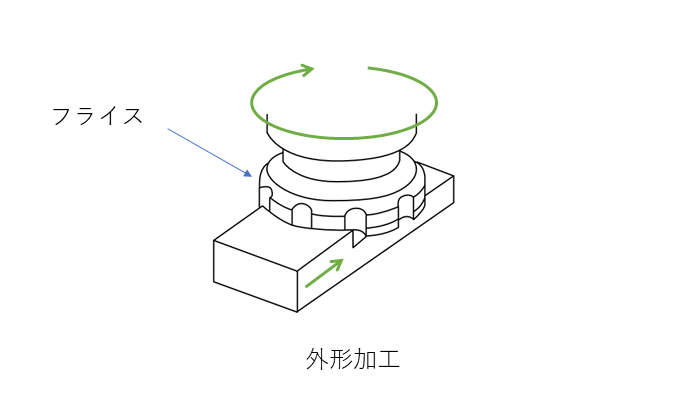

外形加工 (正面フライス)

外径加工とは、工作物の外形を広く平面に削る加工である。標準材を切断後、六面取りと呼ばれる直方体のブロックを作る。

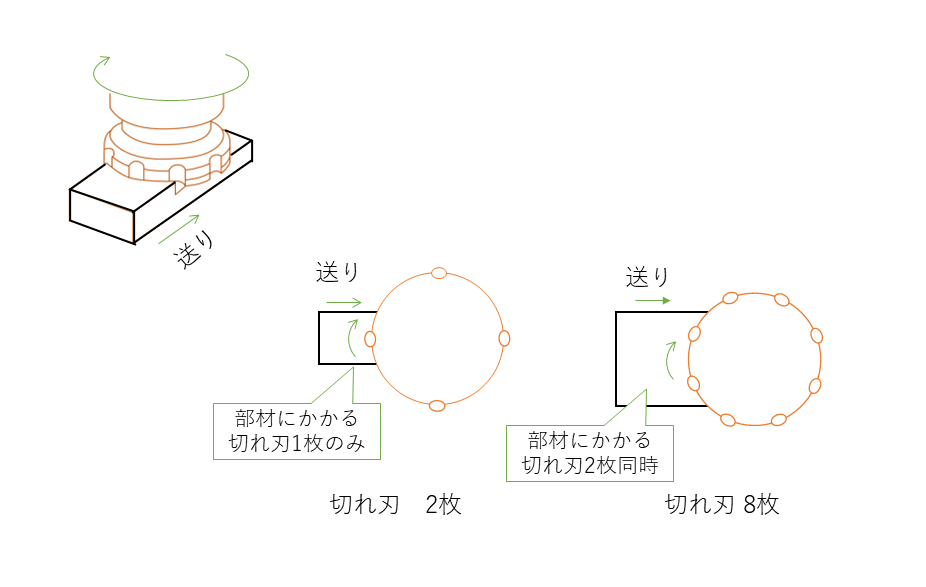

同時刃の数

部材に対する同時切削する刃の数は2個以上を選ぶと安定的な切削が可能である。ただし、軽合金、アルミニウムなどを削る場合、切りくずの排出をよくするために刃数の少ないフライスを選ぶとよい。

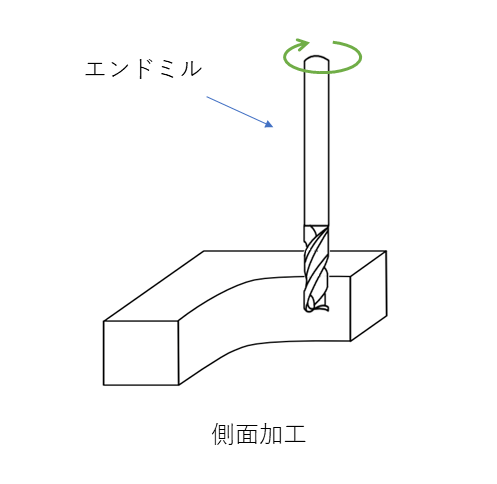

側面加工 (エンドミル)

側面加工とは、側面部分の加工でエンドミルで行う。 テーパ刃エンドミルを使用すると、側面にテーパをつけることができる。

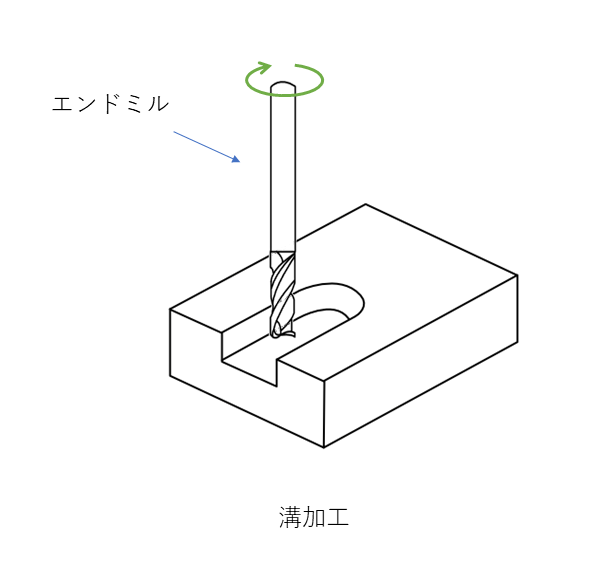

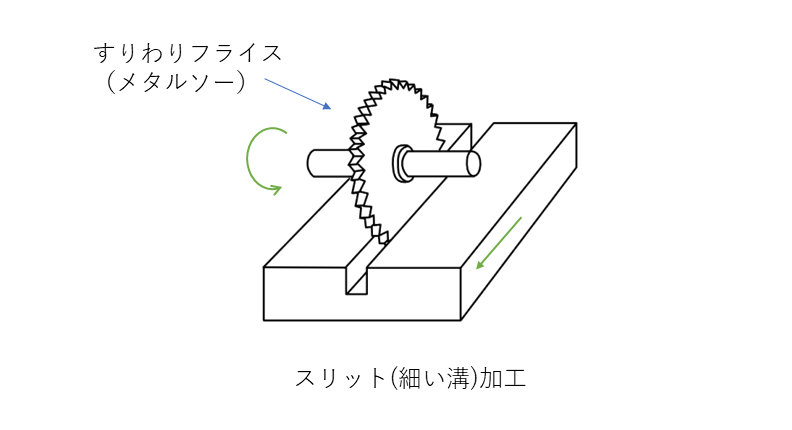

溝加工(エンドミル、すり割りフライス、メタルソー、テーパ刃エンドミル)

溝形状やポケット状のくぼみ、キーみぞ、スリット(すり割り)の加工である。エンドミルで加工する場合は、ワークを貫く溝を加工する。溝・くぼみの隅にはエンドミルの直径のRがつくため注意が必要である。また、ねじの頭などの溝を作るときは、すり割りフライスを使う。

スリット(細い溝)加工

スリット(すり割り)は下記のように行う。

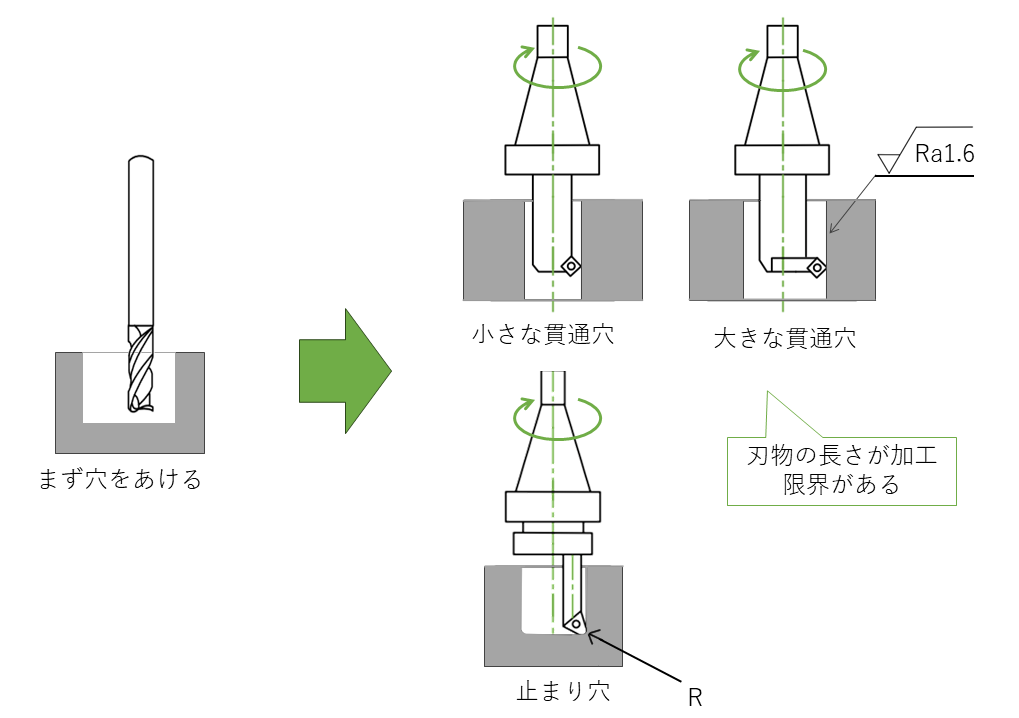

穴あけ加工 (ドリル、エンドミル、リーマ、中ぐり加工)

旋盤やボール盤と同じように、フライス盤でも穴加工が可能である。とりあえず穴を空けるにはドリル加工、精度の高い穴はリーマで仕上げるが、より高い精度を求める場合、ボーリングバーを使った中ぐり加工で仕上げる。深さはドリルだと3~5倍、エンドミルだと直径の1~2倍が目安である。

ボーリングバー

ボーリングバーを使った加工はこのように穴加工の精度を仕上げていく。Ra1.6程度の表面粗さが出る。

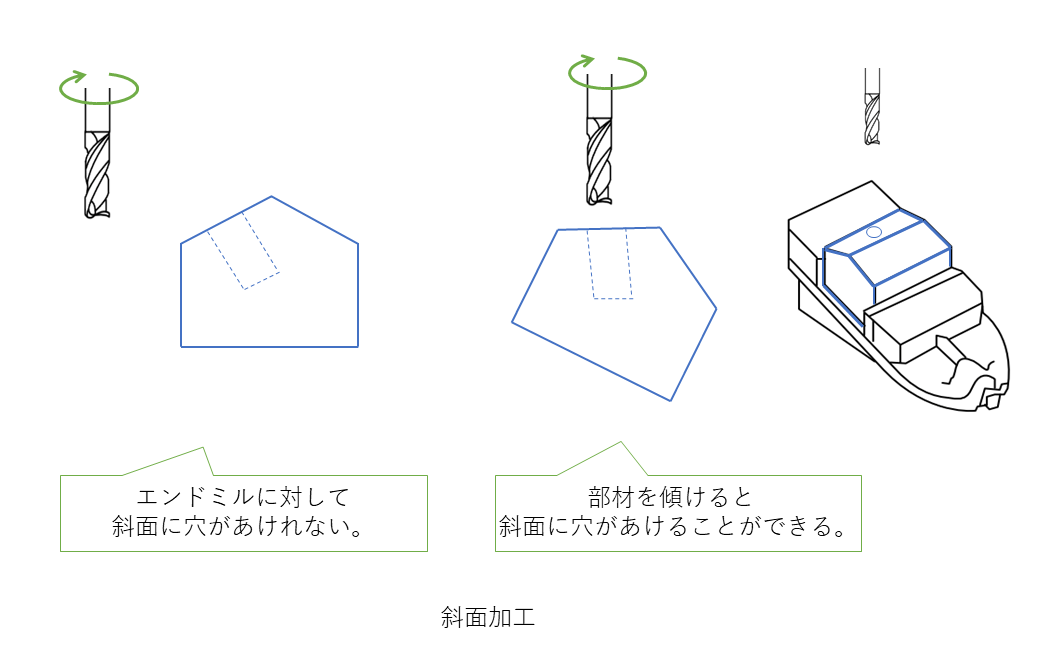

斜面加工 (エンドミル)

斜面加工は斜面に穴をあける加工で、通常のフライス盤ではエンドミル側を傾けることはできないため、サインバーや傾斜可能なバイスを使って部材を傾けて加工する。できる限りこのような加工はしないほうが良い。

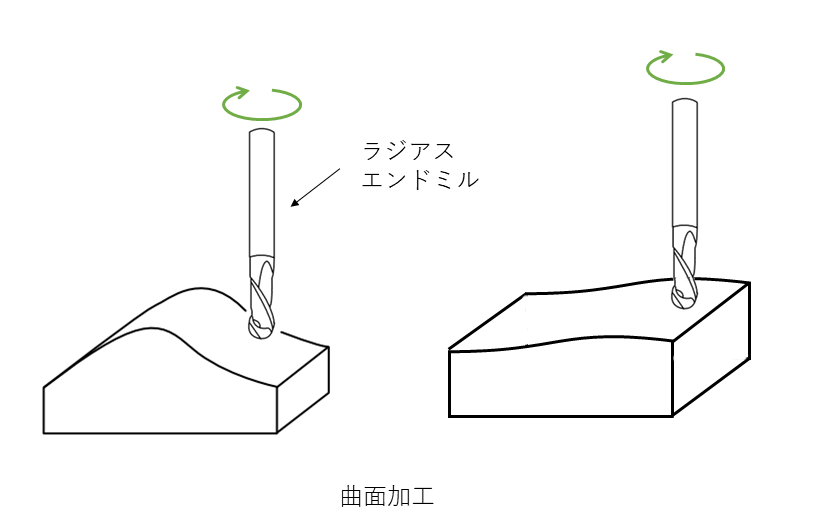

曲面加工 (エンドミル)

複雑な曲面加工は、通常のフライス盤では加工できないため、NCフライス盤やマシニングセンタで軌跡を計算して加工を行う。 斜面加工のようにステージを変えつつ、ボールエンドミルやスクウェアエンドミルで加工するケースが一般的である。

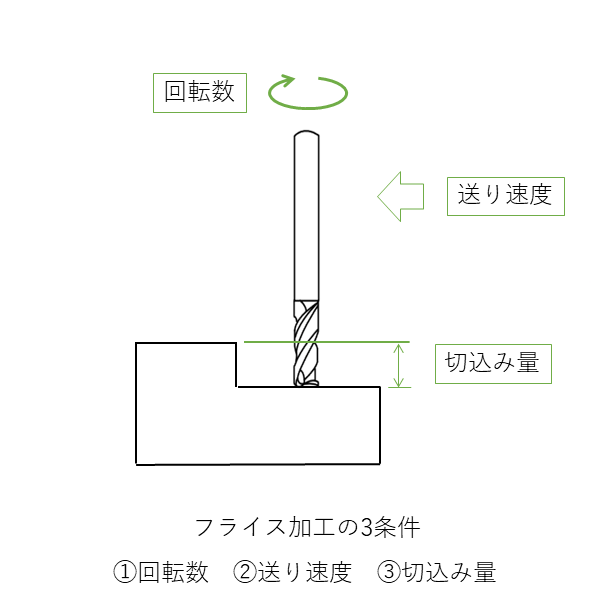

フライス加工の条件

フライス加工は、工具の回転数、切り込み量、送り速度の三要素がある。まずはしたい加工の工具 (正面フライスやエンドミル)の選定と最適な切削速度と回転数を算出する。工具の切込み量(㎜)を決める。工作物の送り速度は工作物が1分間に移動する量で、単位はmm/分になるが、 送り速度を求めるうえで、工具の「1刃あたりの送り量」が必要となる。フライス盤に使用する工具は正面フライスもエンドミルも、 複数の刃 (2~6刃など) を持っている。1刃あたりの送り量はmm/刃で表され、 工作物の材質や加工後の表面粗さにより標準的な目安が決まっている。

送り速度の選定

送り速度の選定について、一般的には回転数 (切削速度) が速く、切込み量は小さく、工作物の送り速度は遅いほど表面状態はよい。回転数が速いほど単位時間あたりの切削量は増えるため加工効率はよいが、発熱により工具の寿命が短くなるなどの問題も生じる。工具の材質も考慮に入れて、品質と経済性の双方に適した条件を求めなければならない。

工作物の送り速度の計算式

工作物の送り速度 (mm/分) 1刃あたりの送り量 (mm/刃)×刃=数(刃/回転)×工具の回転数(回転/分)

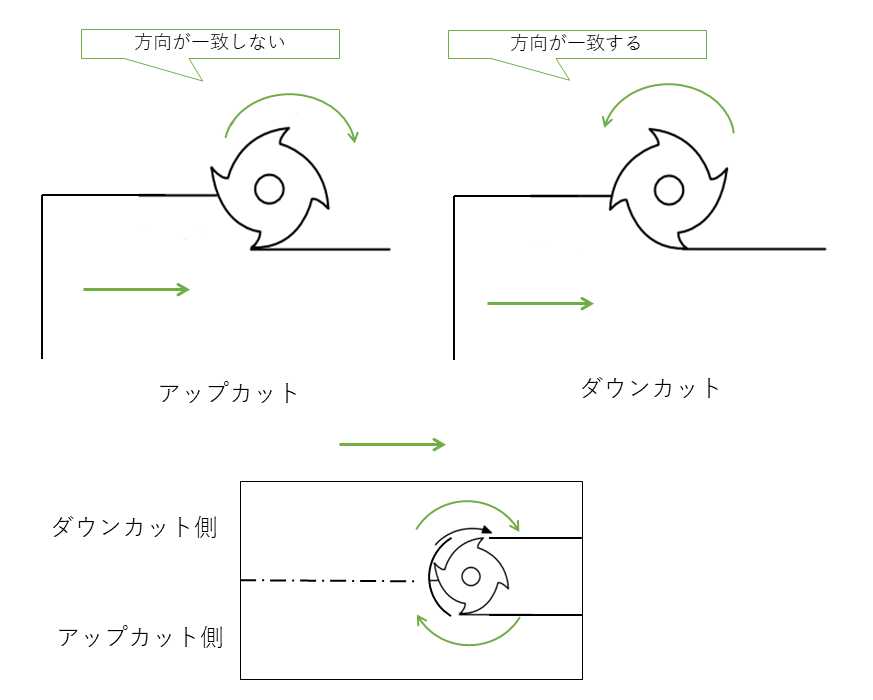

アップカットとダウンカット

フライス盤には、大きく、アップカット(上向き削り)とダウンカット(下向き削り)に分けられる。アップカットのメリットは切りくずが切れ刃の妨げにならず、送りのバックラッシュが少ない。デメリットは、摩擦が大きく工具の寿命が短い。また、切り込み字に刃が滑るため騒音があり削り面が粗い。ダウンカットのメリットは、工作物の取り付けが簡単で薄物はダウンカットを選択する。摩擦が小さく工具の寿命が長い。ただ、アップカットと異なり、切りくずが刃先の間に入って切削の邪魔となる。また、バックラッシュがおり処置が必要である。

アップカット

アップカットは、切れ刃の切削がほとんど切込みゼロの状態エンドミル(凸部)の場合で始まる。切削が開始されるまでの間に材料の表面で刃がすべるため、刃の逃げ面は磨耗、仕上げ面にすべり跡が残る。切削が進むにつれて削り面の厚さが大きくなるため、切削力は大きいものの摩擦力も大きくなり、振動や熱が発生しやすく、突き上げる方向に機械を誘発するなどの現象が起こる。アルミニウムでは仕上げ加工でアップカットが使われる。

ダウンカット

ダウンカット(下向き削り)は、フライスの回転運動の向きと工作物の送りの向きが同じで、切削の開始のときにある程度切れ刃が仕込んだ状態になっており、すべりは少なく仕上げ面の状態は良好である。また、切削力が送り方向と同じことから切削の動力は少なくてすみ、振動や発熱も少なく工具の摩耗も少ないため、鉄鋼などの硬い材料を削るときはダウンカットが用いられる。

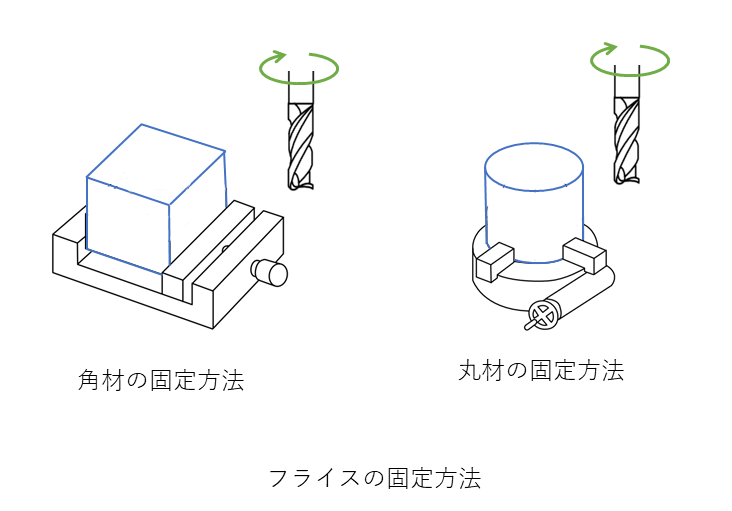

部材の固定方法

フライス盤による部材の固定方法は角材ならバイス、丸材ならチャックで行う。一般的には角材は角ものを削っていく、丸材は丸ものを削るときに用いるが、NCフライス盤の普及により、角材で丸ものを削ることも多い。

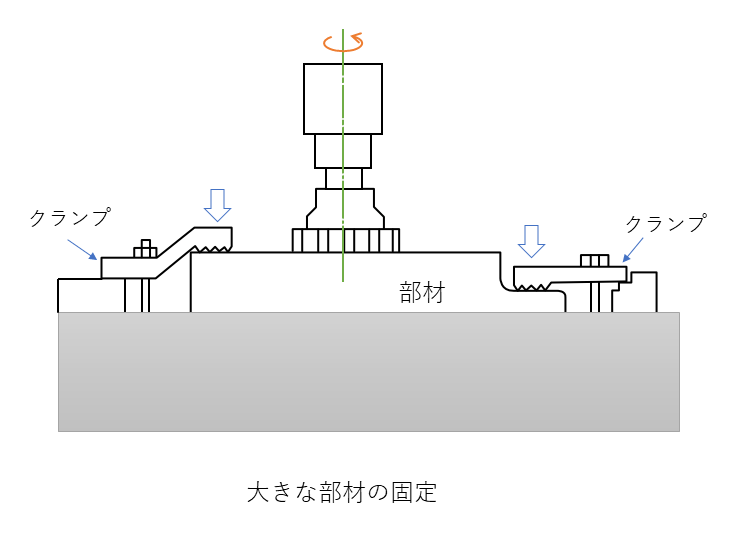

大きな部材の固定