熱交換器

熱交換器とは、プラントやボイラ、冷却装置(クーラーやエアコン)に利用されている機関で、高温の配管や板に対し、低温の流体を流すことによって温度を下げる機関である。低温の流体が熱通過によって流れる方向によって、平流型と向流型との2種類に分かれる。

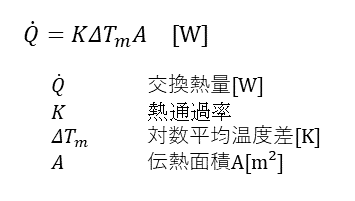

対流温度差

対流温度差ΔTmは、2つの流体の温度により次式で表す。温度差は場所によって異なるため、次式では、平均値を求めている。

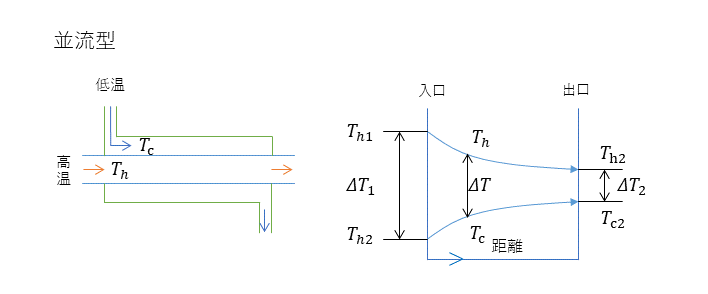

並流型

並流型とは、低温の流体が高温の流体と平行に流れる方式である。低温の流体の温度が出口に向かうに従い、温度が高くなっていくことが特徴である。

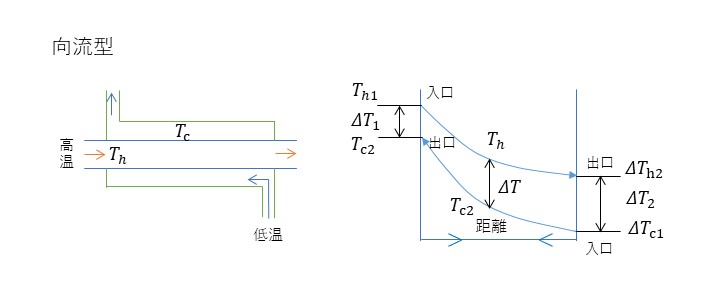

向流型

向流型とは、低温の流体が反対方向に流れる方式である。平流型に比べて 対流温度差ΔTmが大きくなるため、冷却効果の効率が良い。