溶接設計

溶接設計とは、構造物や製品を溶接する際に、必要な方法、箇所、材料、強度、耐久性、外観、寸法精度を決定する設計のことである。溶接は高い強度で接合できるが、リスクが生まれるため、いかに溶接箇所を減らし、焼ひずみなどを避け、剛性を確保したままコストを削減するかが重要となる。

溶接の特徴

溶接は、製作数が少ない場合、鋳造よりもコストが安い。また鋳物には、木型が必要で納期が長くロットも多くしないといけないため、溶接構造のほうがコスト的に優位である。

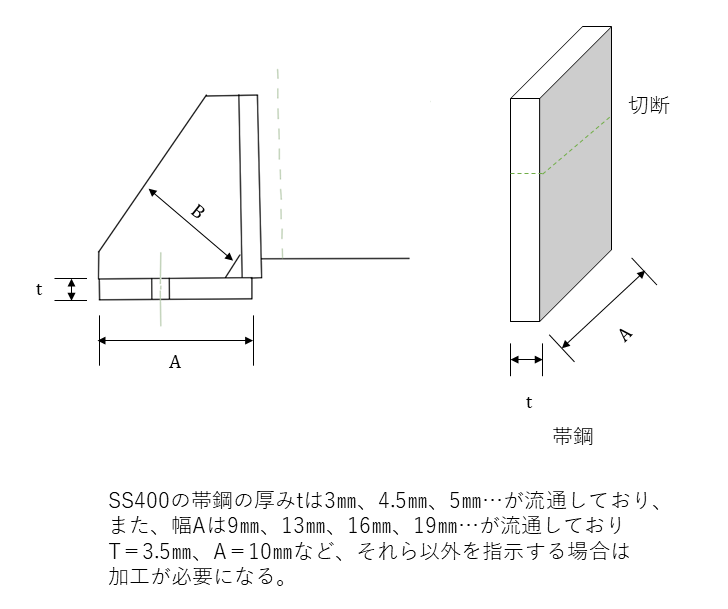

材料取り

溶接部材は鋼材を切り出してそろえるため、なるべく材料を減らし、十分な剛性を持たせることが溶接設計のポイントである。鋼材の切り出し部分が多いと、ガスやシャーリングなどの切断行程や切断部分のグラインダの仕上げ工程が必要で、無駄な部品廃材がでてしまう。さらに溶接箇所が多くなることで、熱ひずみや強度の損失がでる上、コストが重なる。そのためコスト削減のため鋼材の種類や流通した寸法を把握する必要がある。

鋼材

鋼材の種類は、鋼板、鋼管、角形鋼管、形鋼(アングル、チャンネル、H形鋼、I形鋼)、丸棒、帯鋼、六角棒材などに代表される。それらは流通している寸法形状が決まっており、メーカーカタログやJIS規格に基づいて無理のない内容に設計しなければならない。ただし、鋼材の溶接は、接合部を溶融凝固するため大きな熱ひずみが生じることがある。

鋼材の材料

用途を考えて鋼材の材料を選択するとよい。

| 名称 | 代表 | 特長 | 代表的な用途 |

|---|---|---|---|

| 一般構造用圧延鋼材 | SS400 | コストは安いが強度はあまり期待できない。 | 一般機械、構造物 |

| 溶接構造用圧延鋼材 | SM400 | 炭素含有量を0.2%以下で溶接性が良い。 | 端、建築物、船舶 |

| 機械構造用炭素鋼 | S45C | 信頼性が高い。 | ボルト、ナット、キーなどの機械要素 |

| 機械構造用合金鋼 | SMn420H SCM420H SNC415H SNCM420H |

合金元素を添付して強靭性や焼入れ性を持たせた。 | 強力ボルト、歯車、軸、クランク軸。 |

アルミ

アルミには不活性ガスの雰囲気で純粋な同じ母材を溶接するTIG溶接、MIG溶接を行う。

ステンレス

ステンレスはより小径のTIGと同じ形式のプラズマ溶接が行われる。

アルミ

銅合金はろう付けで接合する。

熱ひずみ

熱ひずみとは溶接の多くは局所的に高温となるため、熱ひずみと呼ばれるひずみが生まれる。材料が変形し、性質も変質される。熱ひずみを最小にするよう点付け溶接やスポット溶接、千鳥溶接・断続溶接などを優先的に選ぶ必要がある。また、熱ひずみを除去する焼鈍が行われることもある。焼鈍すると、炉中で500℃ていどに加熱して再結晶させ徐冷して内部応力除去が行われる。また、レーザ溶接は小さな点で高密度のエネルギーで溶接ができ変形を抑える、熱を使わない摩擦拡散溶接がある。

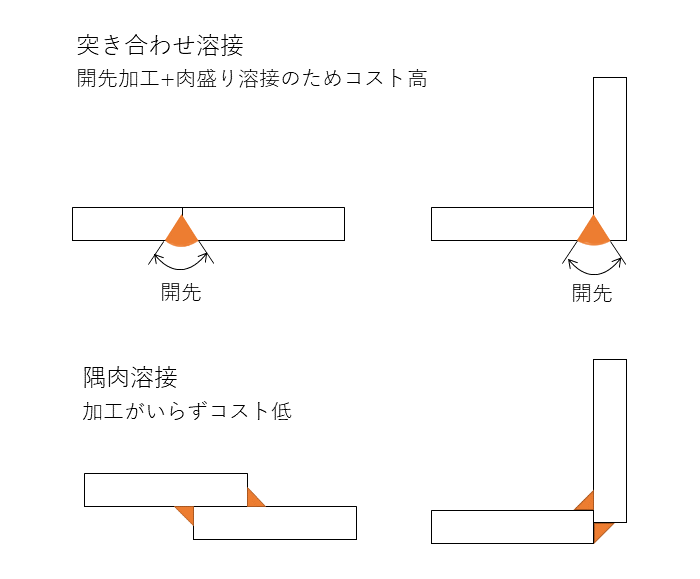

隅肉溶接と突き合わせ溶接

溶接部材を接合する継手は隅肉溶接と突き合わせ溶接の二つがしばしば使われる。突き合わせ溶接はグラインダーやフライス盤で開先加工が必要なため、コストが高くなる。また、開先に肉盛りする難易度は高いため、溶接技能が必要である。隅肉溶接は比較的容易でコストが安いため、隅肉溶接を第一選択にするとよい。

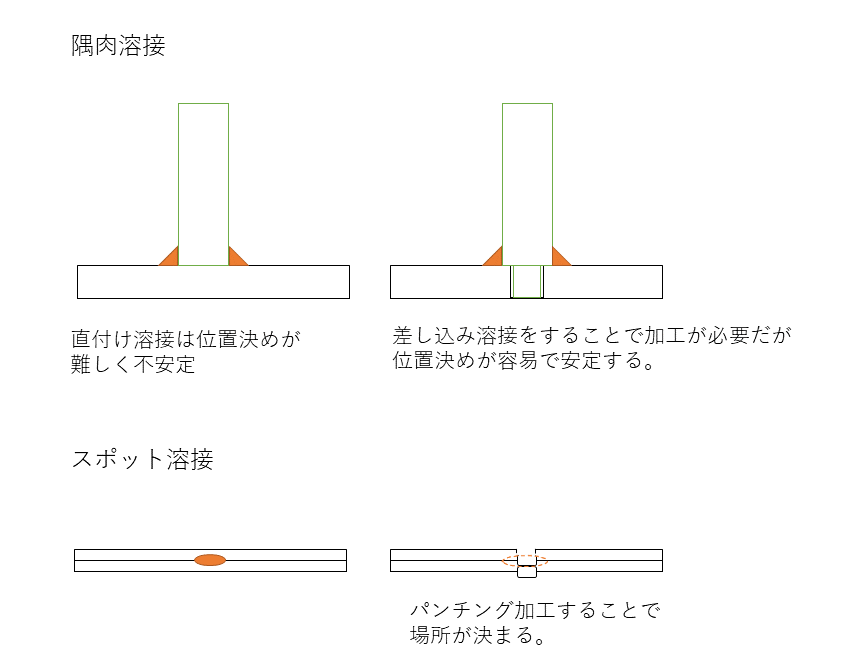

溶接の位置決め

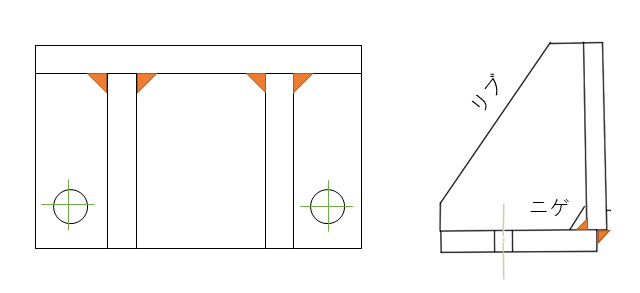

溶接をするとき、溶接の位置決めが重要要素となる。溶接工は位置決めをして、点付け溶接をし本溶接をする。位置精度が必要なときはあえて機械加工を行い、たとえば穴に差し込む構造にすることで正確でスムーズな溶接ができる。また、スポット溶接ではダボ加工(パンチング加工)をすることで、位置決めをする。

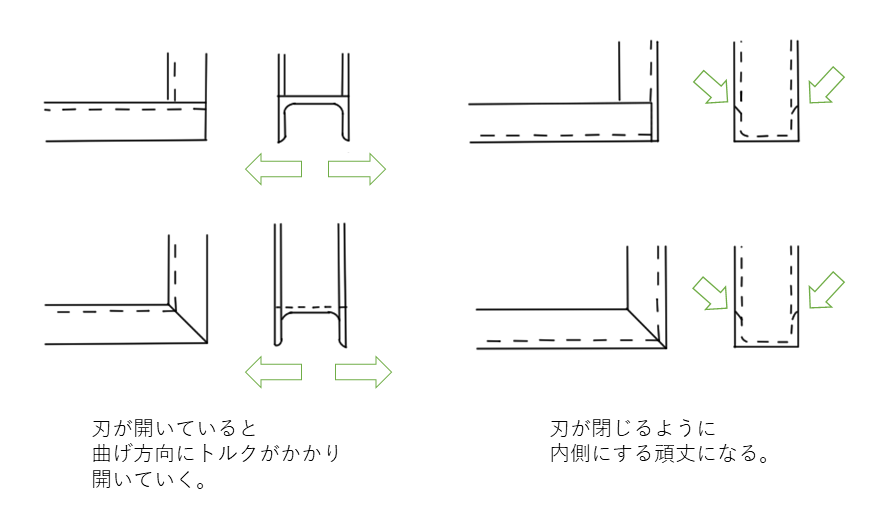

リブの追加

部品にリブを入れることで剛性が高まる。なお、剛性を示す断面係数Zは高さhの二乗に比例するため、縦にリブを入れる。また、材料は引張よりも圧縮に強いため、リブを圧縮側に入れる。なお、リブの溶接では角部を逃がし、溶接の二番が重ならないようにする。

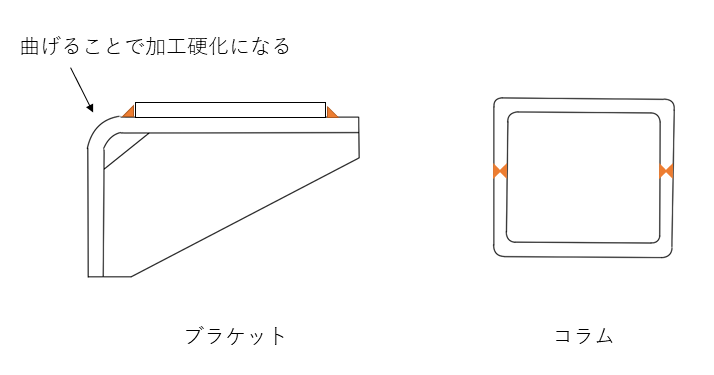

曲げ構造と溶接構造の組み合わせ

部材をプレス加工で曲げ構造にすることで加工硬化により剛性を高めることができる。また溶接箇所を減らし、二番を避けることができる。また、溶接が片側に偏ると強度が落ちるため、両方向に溶接する構造にするとよい。

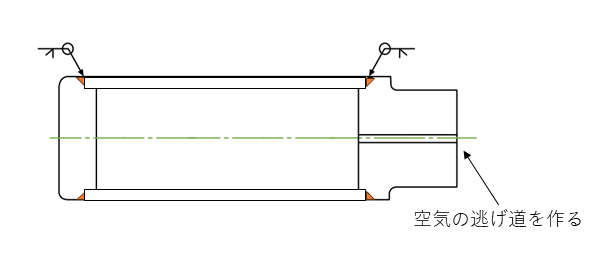

密閉部

溶接で作る部品が密閉の場合、膨張する空気の逃げ道を作る必要がある。

強度

厚板を突き合わせて全溶接しても強度は元の板の70~85%に落ちる。また、中央が溶着していない場合は、内部欠陥がある可能性もある。いくつかの部品をくみ上げていき、その各場所を溶接する場合は、最後のところが溶接不十分になるケースもあり注意が必要である。