鋳造

鋳造は、金属を溶解して鋳型に流し込み、冷却・固化させることで複雑な形状の製品を一体で成形する加工法である。鋳造による製品は「鋳物」と呼ばれ、鋳鉄をはじめアルミニウム合金や銅合金が使用されることが多い。金属の種類や用途に応じて、砂型鋳造、ダイカスト、連続鋳造などの方法が選ばれる。鋳造は多種多様で複雑な形状を製作でき、小型から大型まで幅広い製品に対応可能である。また、材料の無駄が少なく加工効率が高いため、大量生産に適し、低コストでの製造が可能となる。一方で、製品の精度や表面形状が出にくく、複雑な形状では内部組織の不均一性が生じる問題もある。

鋳造の特徴

鋳造は、金属を液体状態で型に流し込むため、複雑な形状を一度の工程で作成できる特徴がある。また、大量生産が容易で、コスト効率が高いこともメリットの一つである。ただし、冷却時の収縮による寸法変化や気泡、介在物による欠陥が発生しやすいため、製品の品質管理が重要となる。

おはようございます!

本日の西尾市は☀今週はイベント続きでしたが

やっと落ち着きました😊✨

やることがたまっている…気合い入れて頑張ります!

昨日の鋳造体験のツヤンを載せておきます🫶本日もよろしくお願いいたします🌟#企業公式が毎朝地元の天気を言い合う#企業公式相互フォロー pic.twitter.com/mHAdeWjBNp

— 【公式】イナテックPR室 (@inatec_corp_pr) December 4, 2024

メリットとデメリット

鋳造は、塑性加工や切削加工など他の加工方法では難しい形状の部品を製造できることができる。また、大量生産に向いており、材料の利用効率も良い。ただし、冷却速度や型設計に依存するため、品質のばらつきが生じる場合がある。また、製品内部の欠陥を完全に防ぐことは難しいため、鋳造後の検査や修正作業が重要となる。

モデルY(テスラ)用スーパーマニホールドアッセンブリ。

バルブ、ウォーターポンプだけでなくオクトバルブもこのマニホールド上に実装。

アルミの鋳造は一括成形してその後、断熱用に切り込みを入れるという逆転の(割り切った?)設計。

熱マネ部品も統合化が進んでいる一例。 pic.twitter.com/nL3QSFTvp4— 山本 真義 / Masayoshi YAMAMOTO (@YamamotoPENU) September 12, 2023

鋳造尺

鋳物尺について、鋳物は凝固時において収縮する。(縮みしろ)鋳物の材質、形状、肉厚、鋳込温度型の種類によって異なり、凝固の際の収縮を見込んで、材質ごとに正規の目盛よりも収縮量を加味した伸び尺(鋳物尺)を用いて模型を製作する。

縮みしろ

黒鉛の多い軟質のものは小さく、セメンタイトの多い組織のものほど収縮は大きくなる傾向にある。鋳鉄の縮みしろは一般に8/1000mm~10/1000mm程度である。

収縮量の目安

追加工による仕上げ

切削加工に比べて加工精度は劣るため、 寸法精度や表面粗さが必要な箇所には不向きである。そのため、切削加工で追加工を行い、精度を出すことがある。

鋳造と鍛造の比較

鋳造は鍛造と異なり、溶融金属を型に流し込むため、複雑な形状の製品を容易に製造できる。一方、鍛造は金属を叩いて成形するため、強度や靭性に優れる。鋳造は大量生産や低コストが強みであるが、品質管理が難しく、鍛造ほどの高い強度は得られない。

【Motor Fan illustrated 199】

今月のテーマは「鍛造と鋳造」

何が違うのか、どう使い分けるか

どちらも金型が欠かせませんね。参考になったのはアルミの環境性能の高さ。1tの新品アルミを作るのに9tのCO2を排出するが、1tの再生アルミなら0.3tしかCO2を排出しない。融点の高い鉄の半分の値。 pic.twitter.com/uzKObVLgHv

— つねぞう (@tsunezo_works) April 16, 2023

鋳造に用いる材料

鋳造に使用される材料は鋳鉄(FCやFCD)、アルミニウム合金、銅合金が、砂型用の合金 (AC材) 、ダイカスト用の合金 (ADC材)など多岐にわたる。鋳鉄は炭素量が多いことで硬く耐摩耗性も良好なうえに振動の吸収性もよい。一般の炭素鋼よりも溶ける温度も低いため、鋳造に適している。アルミニウム合金は軽量で耐食性に優れ、航空宇宙や電子機器の部品に利用される。銅合金がは高い導電性を持ち、電気部品や配管部品として使用される。

鋳造の条件

- 融点が低いこと。

- 湯の流れ(流動性)がよいこと。

- 型が作りやすいこと。

- 凝固時の収縮率が小さい

鋳造の工程

鋳造工程は主に、型作成、金属の溶解、注入、冷却、取り出し、仕上げのステップで構成される。型作成では、目的の形状に応じた型を準備する。溶解では金属を適切な温度に加熱し、流動性を持たせる。注入と冷却では、金属を型に流し込み、冷却して固化させる。その後、型から取り出し、必要に応じて仕上げ加工を施す。

鋳造実習の様子です。

夏頃に鋳型を制作して、電気窯で長い間焼いて脱蝋し、いよいよ昨日は鋳込みの工程でした。

1200℃弱に溶かした銅を型に流し込みます。

何度見ても息をのむ瞬間です。 pic.twitter.com/PF03dESh3b— Hokkyo大学・岩彫塑⚒ (@chosokenQ) December 9, 2024

押し湯

押し湯とは、鋳物が冷却される際に生じる収縮を補うために設けられる部分である。通常、湯口だけでは湯の補給が不十分な場合に使用され、湯に圧力を加えて鋳物内の空隙を防ぐ役割を果たす。また、厚肉部を早く冷却するために、厚肉部の底部や側面に適切な冷し金を配置し、冷却速度を調整することも行われる。

湯口

湯口は、溶けた金属(湯)を鋳型内に注ぎ込むための通路であり、湯の流れをスムーズにする役割を持つ。湯口は主に湯だまり、立て湯口、湯道の3つの部分から構成されている。これらは、湯を効率的に型内部へ導き、気泡や不純物を防ぐ設計が施されている。

ガス抜き穴

ガス抜き穴は、注湯時に鋳型内に閉じ込められた空気や金属が冷却される際に発生するガスを外部に排出するために設けられる穴である。これにより、鋳物内に気泡や欠陥が発生するのを防ぎ、製品の品質を向上させる役割を果たす。

鋳造の注意点

鋳造では、鋳物が凝固・冷却時に収縮する特性を考慮し、材質ごとに収縮量を加えた伸び尺を使用して模型を製作する必要がある。また、鋳型模型には適切な抜けこう配を設け、鋳型分割面をできるだけ少なくし平面化することが求められる。さらに、鋳物の肉厚が薄い場合には、湯回りを確保する設計が重要となる。湯流れや凝固時の押し湯効果、き裂、残留応力、変形、引け巣などの欠陥を防ぐため、肉厚の均整化や局部的な肥大を避けることも注意点の一つである。

注意点の例

- ガスが容易に逃げる形状とする。

- 肉厚を一様にし、偏肉を避ける。

- 肉厚をあまり薄くしない。

- 隅部や端部などの角部には丸みを付ける。

- 抜けこう配を付ける。

鋳物の欠陥

- 寸法不良:寸法精度が悪い

- き裂(ワレ):冷却過程の収縮時など、鋳物の肉厚が不均一で冷却速度が「異なる場合に発生する。

- ひけ巣:凝固時の収縮によるへこみやくぼみで、溶湯の補給が不十分なために発生する。せきや揚がりが不適当な場合や不十分な場合に発生する。

- ピンホール:鋳物砂の水分が多すぎたり、通気が悪くガス抜きが不十分など、ガスを含んでいる場合に発生する

- 鋳肌不良:粗肌は、粗い砂の使用、砂の突き固め不足、砂の配合などによって発生する。焼着きは、砂または粘結剤が溶融し、鋳肌面に固着することによって発生する。

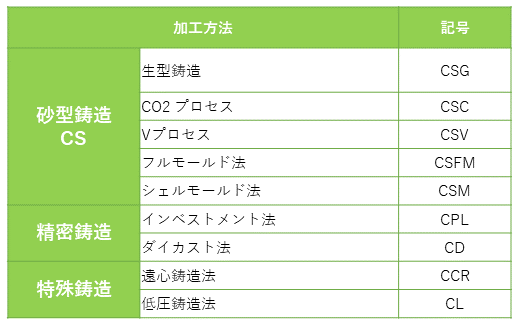

鋳造の種類

鋳造の種類には、一般的な砂型構造に加えて、意図した寸法を作ることができる精密鋳造やパイプなどを作ることができる特殊形状がある。砂型鋳造は、柔軟な設計が可能で小ロット生産に適しているが、精度が低い。一方、ダイカストは高精度の製品を短時間で大量生産できるが、初期費用が高い。連続鋳造は、金属を連続的に供給しながら形状を作る技術で、鋼材などの大量生産に利用される。その他、多くの種類がありそれぞれの特徴を生かした製品を製造している。

砂型鋳造

砂型鋳造は、ケイ砂に粘土を混ぜた鋳物砂を用いて鋳型を製作する鋳造方法である。この方法では、砂型を乾燥させた後に溶融金属(湯)を湯口から注ぎ込み、凝固後に砂型を壊して製品を取り出す。砂型鋳造は形状や大きさの自由度が高く、大型の製品にも対応できる。ただし、模型を抜き出す際に分割鋳型が一般的であるため、寸法精度があまり良くない。このため、精密さが求められる箇所は後加工で機械加工を施して仕上げる。砂型は一回使用後に壊されるが、砂自体は再利用可能であり、鉄、非鉄金属、軽金属など多様な材料に対応している。

砂型鋳造って好きかい?? pic.twitter.com/3EwNLenHO4

— 鷹の人 ニワカ彫金師3歳 (@taka123fumi) August 7, 2024

CO2プロセス(炭酸ガス法)

CO2プロセス(炭酸ガス法)は、砂型鋳造において強度の高い鋳型を作るための方法である。この方法では、鋳物砂にケイ酸ソーダを混ぜ合わせた後、炭酸ガスを通気して硬化させることで鋳型を作る。これにより、通常の砂型鋳造では得られない高い強度の鋳型を作成することが可能になる。

Vプロセス

Vプロセスは、鋳型を密閉して真空状態にすることで成形する鋳造方法である。真空状態では砂粒子が結合して安定した鋳型を形成する。この方法は、砂に結合剤を使用しないため型の取り外しが容易であり、鋳型砂の再利用率が高いという特徴がある。主に門扉や浴槽などの大型で複雑な形状の鋳物製品の製造に利用されている。

フルモールド法

フルモールド法は、発泡ポリスチレンで作られた模型を鋳型内に残したまま鋳込みを行う鋳造法である。鋳込み時に溶けた湯によって模型が焼失し、その空間に金属が流れ込むことで複雑な形状を成形することができる。この方法は、模型が消滅するため、量産には向かず、単品や少量生産に適している。特に複雑な形状を必要とする部品の製造に利用される。

鋳物の型に使用した発泡スチロールの模型です。

これを砂に埋めて溶けた鉄を流すと最初のツイートの鋳物になります。フルモールド鋳造法という工法です。https://t.co/Ywt46WuMcw pic.twitter.com/n2NEDzDvmx

— 木村鋳造所(公式) (@KimuraFoundry) February 18, 2022

金型鋳造

金型鋳造は金属製の鋳型を用い、湯の動力を利用して鋳込む方法である。寸法精度が良く鋳肌もなめらかで生産性も高いが、鋳物の材質や形状、大きさには制限がある。一般にアルミ合金を用いたものが多い。

LOLLAR OVERDRIVEの金型と、鋳造する様子。 pic.twitter.com/Q9pIEmNbAV

— KGR Harmony / 福嶋 圭次郎 (@kgrharmony) November 2, 2023

特殊型鋳造

特殊型鋳造は、原型となる模型や鋳型に特殊な材質や技法を用いることで、鋳物の精度や美観を向上させる鋳造方法である。この方法は、通常の鋳造では達成できない細部の再現や滑らかな表面仕上げが可能であり、高精度が求められる製品や装飾性の高い部品の製造に適している。

シェルモールド法

シェルモールド法は、ケイ砂に熱硬化性の合成樹脂粉末を混合し、加熱して薄いシェル状の鋳型を作成する鋳造方法である。作成された2つの鋳型を貝殻(シェル)のように閉じて空洞を形成し、そこに溶けた金属を注入して成形する。この方法は鋳肌が美しく、寸法精度が高い点が特徴であるが、大型の鋳物には適していない。また、低炭素鋼には不向きだが、鉄、非鉄金属、軽金属に対応可能である。

ロストワックス法

ロストワックス法は、沸点の低いろうで作られた模型を耐火性の材料(ケイ砂や石膏)で包み固めた後、加熱してろうを溶かして除去し、その空洞に湯を流し込む鋳造方法である。この方法は、小さく複雑な形状の製品に適しており、鋳肌が非常に滑らかな仕上がりになる点が特徴である。そのため、アクセサリーや装飾品など、美術工芸品の製造にも広く利用されている。

ダイカスト

ダイカストは、溶融金属(湯)を金型に高圧で注入して成形する鋳造方法である。この方法には、ダイカストマシン内に溶湯保持炉が組み込まれているホットチャンバー式と、組み込まれていないコールドチャンバー式の2種類がある。ダイカストの特徴は、質が良く形状が正確で寸法精度の高い製品を短期間に大量生産できる点である。ただし、大型の製品には適さない。素材としては、アルミニウム合金、銅合金が、マグネシウム合金、チタン合金などが用いられる。

遠心鋳造法

遠心鋳造法は、特殊鋳造法の一種であり、高速回転する円筒状の鋳型に湯を流し込み、遠心力を利用して湯を鋳型の内面に均一に貼り付け、その状態で凝固させる鋳造方法である。この技術により、パイプやシリンダライナ、ベアリングなどの中空形状の製品を効率的に製造することが可能である。均質な組織と高い強度が得られることから、精度が求められる製品に広く用いられている。

低圧鋳造法

低圧鋳造法は、圧縮空気を利用して溶融金属を金型に注ぎ込む鋳造方法である。この方法では、密閉された炉内に圧縮空気を送り込み、湯面に低圧をかけることで溶湯を押し上げ、金型に注入する。低圧鋳造法は、金属の流動性を高めることで鋳型への充填を効率化し、鋳物の品質を向上させる特長がある。

鋳造の歴史

鋳造の歴史は古代文明にまでさかのぼる。紀元前3000年頃のメソポタミア文明や古代エジプトでは、青銅器を製造するための鋳造技術が発展した。これにより、武器や農具などの生活用品が大量に作られるようになった。中世ヨーロッパでは、鐘や砲弾の製造に鋳造が活用され、産業革命以降、蒸気機関や機械の部品生産でその重要性がさらに高まった。古代日本では仏像が広く知られている。現代では、鋳造技術は高度化し、自動車、航空機、建設機械など幅広い分野で不可欠な技術となっている。

仏像

-

古代日本での奈良や鎌倉の仏像は鋳造で作られていた。土で作った像の外側に鋳型を作り、像の厚みのぶんだけ隙間を設けて溶けた銅(Cu)を流し込むことによって製造された。

コメント(β版)