鋳造

鋳造は、溶融金属を鋳型に注入して凝固させることで、複雑な形状の製品を一体で成形できる加工法である。また、鋳造で製作された製品を鋳物といい、多種多様な製品を作ることができる。複雑な形状を作製でき、小物から大物まで作ることができる。また大量生産すれば、低コストでの製造が可能である。一方で、一般的な鋳造法では、精度や表面形状が出にくく、複雑な形状の場合、場所によって組織が不均一になるデメリットがある。大きくは砂型鋳造金型鋳造、特殊型鋳造に分類される。

鋳造のメリット

機械や装置を製造する場合、鍛造や圧延などの塑性加工、溶接による形作り、切削などの機械加工では複雑な形状が困難である。加えて、大量生産の場合、時間とコストがかかる。鋳造は複雑な形状で大量生産の品物に大きなメリットがある。

鋳造の条件

- 融点が低いこと。

- 湯の流れ(流動性)がよいこと。

- 型が作りやすいこと。

- 凝固時の収縮率が小さい

鋳造の注意点

鋳物は、凝固冷却時に収縮するため、材質ごとに収縮量を加えた伸び尺を用いて模型を製作する必要がある。鋳型模型には、適切な抜けこう配を設ける必要があり、鋳型分割面をできるだけ少なくし平面にする。鋳物の肉厚が薄くなると、鋳造時の湯回りを考えなくてはならない。湯流れや凝固時の押し湯効果、き裂、残留応力、変形、引け巣などを考慮し、肉厚の均整化や局部的肥大を避けることも必要となる

- ガスが容易に逃げる形状とする。

- 肉厚を一様にし、偏肉を避ける。

- 肉厚をあまり薄くしない。

- 隅部や端部などの角部には丸みを付ける。

- 抜けこう配を付ける

押し湯

押し湯は、冷却のときの鋳物の収縮に対して、湯口だけでは湯の補給が十分でないとき、湯に圧力を加える目的で設ける。厚肉部を早く冷却するために、厚肉部の底部や側面に、必要に応じて適当な冷し金を配置する。

湯口

湯口は、湯を鋳型に注ぎ込むための通路で、湯だまり、立て湯口、湯道からなっている。

ガス抜き穴

ガス抜き穴は、注湯のときに鋳型内の空気や発生するガスを追出すための穴である。

鋳物の欠陥

- き裂(ワレ):冷却過程の収縮時など、鋳物の肉厚が不均一で冷却速度が「異なる場合に発生する。

- ひけ巣:凝固時の収縮により、溶湯の補給が不十分なために発生するもので、せきや揚がりが不適当な場合や不十分な場合に発生する。

- ピンホール:鋳物砂の水分が多すぎたり、通気が悪くガス抜きが不十分など、ガスを含んでいる場合に発生する

- 鋳肌不良:粗肌は、粗い砂の使用、砂の突き固め不足、砂の配合などによって発生する。焼着きは、砂または粘結剤が溶融し、鋳肌面に固着することによって発生する。

鋳造尺

鋳物尺鋳物は凝固時において収縮する。(縮みしろ)鋳物の材質、形状、肉厚、鋳込温度型の種類によって異なり、凝固の際の収縮を見込んで、材質ごとに正規の目盛よりも収縮量を加味した伸び尺(鋳物尺)を用いて模型を製作する。

縮みしろ

黒鉛の多い軟質のものは小さく、セメンタイトの多い組織のものほど収縮は大きくなる傾向にある。鋳鉄の縮みしろは一般に8/1000mm~10/1000mm程度である。

収縮量の目安

- 鋳鉄:約8~10mm程度

- 鋳鋼:約18~21mm程度

- 黄銅:約10~18mm程度

- アルミニウム:約21mm程度

- (1mにつき)

仏像

-

古代日本での奈良や鎌倉の仏像は鋳造で作られていた。土で作った像の外側に鋳型を作り、像の厚みのぶんだけ隙間を設けて溶けた銅(Cu)を流し込むことによって製造された。

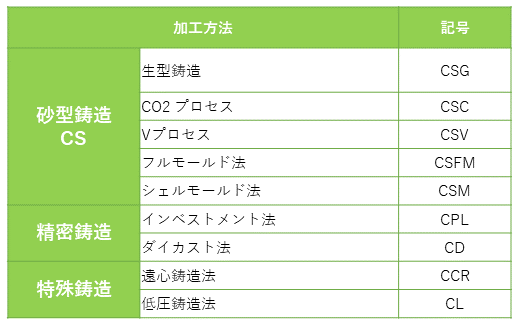

鋳造の種類

鋳造の種類に関しては下記のようなものがある。一般的な砂型構造に加えて、意図した寸法を作ることができる精密鋳造やパイプなどを作ることができる特殊形状がある。

砂型鋳造

砂型鋳造は、ケイ砂に粘土を混ぜた鋳物砂で型を製作する。砂型を乾燥させた後に溶けた金属(湯)を湯口から流し込み、凝固後に砂型を壊して製品を取り出す方法で、形状の自由度は大きいが、模型を抜き出す分割鋳造が一般的であるために寸法精度はあまりよくない、このため、精度が必要な部分は次工程での機械加工により必要寸法を出す。

CO2プロセス(炭酸ガス法)

CO2プロセス(炭酸ガス法)とは、砂型鋳造では作りにくい強度の高い鋳型とするために鋳物砂にケイ酸ソーダを加えて、これに炭酸ガスを通気して硬化させる。

Vプロセス

Vプロセスとは、鋳型を密閉して真空にする鋳造方法である。真空状態では、砂粒子は結合し成形することができる。門扉や浴槽などの鋳造に利用されている.

フルモールド法

フルモールド法とは、発泡ポリスチレンで作った模型を鋳型内に残した状態で鋳込みを行う鋳造法である。溶けた湯により模型は焼失するが、複雑な形状を実現することができる。模型が消滅するため大量生産は不可能で、1個当たり必要というものに使われる。

金型鋳造

金型鋳造は金属製の鋳型を用い、湯の動力を利用して鋳込む方法である。寸法精度が良く鋳肌もなめらかで生産性も高いが、鋳物の材質や形状、大きさには制限がある。一般にアルミ合金を用いたものが多い。

特殊型鋳造

特殊型鋳造は、原型となる模型や鋳型に特殊な材質や方法を用い、精度や美観を向上させる方法である。

シェルモールド法

シェルモールド法は、ケイ砂に石炭酸系合成樹脂粉末を混合し、乾燥させて薄いシェル状の鋳型をつくる。鋳型が貝殻状に硬化することからシェルモードと呼ばれる。

ロストワックス法

ロストワックス法は、沸点の低いろうでつくった型のまわりを、ケイ砂と石膏などの耐火性の材料で包み固めた後、ろうを融解して流出させ、空洞をつくって湯を流し込む方法である。

ダイカスト

ダイカストとは、湯を金型に高圧で注入する鋳造方法であり、ダイカストマシン内に溶湯保持炉が組み込まれているホットチャンバー式とダイカストマシン内に溶湯保持炉が組み込まれていないコールドチャンバー式とがある。質が良く形状が正確で寸法の良いものを短期間に大量生産できる点で大きなメリットがあるが、大きいものは作れない。

遠心鋳造法

遠心鋳造法とは、特殊鋳造法のひとつで、高速回転する円筒状の鋳型に湯を流し込み、その遠心力によって湯が円筒内面に貼り付き、この状態で湯が凝固する鋳造法でパイプ形状を作ることができる。パイプ、シリンダライナ、ベアリングなどの製造に用いられる。

低圧鋳造法

低圧鋳造法は、圧縮空気利用した鋳造法で、密閉した炉内に圧縮空気を送りこみ、湯面に低圧力は働かせ、溶湯を押し上げて金型に注ぎ込む鋳造法である。