表面粗さ(表面性状)

表面粗さは、面の状態を表す指標で、表面の状態をいう。機械加工で加工された平面には細かい山や谷によって作られているが、それらをまとめて表面性状といい、数値で表したものを表面粗さという。表面粗さの数値が小さいほど、山や谷が低くなめらかな面となる。Ra(算術平均粗さ)、Rz(最大高さ粗さ)、RzJIS(十点平均粗さ)などで表現される。材質やその加工方法によって表面粗さの数値は大まかに予想でき、設計者及び加工者は意識しなければならない。(参考:表面粗さの製図)

単位

図面においては、ミリメートル(mm)が使われることが多いが、表面粗さの単位は、マイクロメートル(μm)を用いる。1μmは1/1000mmである。

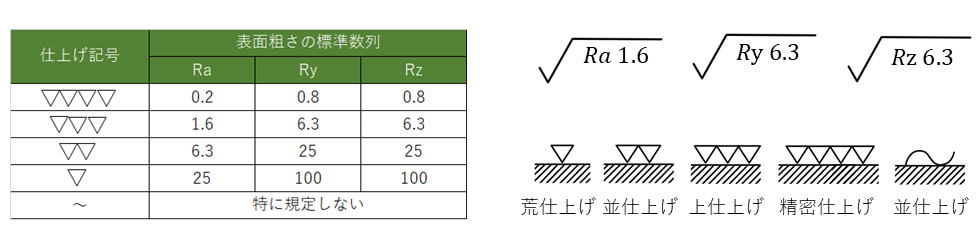

記号

表面粗さの記号は一般的には、三角記号(旧JIS)あるいは表面性状のパラメータ(RaやRz)などを記入し、その後に数値を入れる。Ra25であれば、長さ方向に対して凸凹の平均値が25μmとなる。なお、加工は一般的に荒仕上、並仕上げ、上仕上げ、精密仕上げと呼ばれ、通常の加工では並仕上げで終わる場合が多いが、はめあい、光学、洗浄等の理由で上仕上げ・精密仕上げが必要な場合は特別な加工を施す。

荒仕上げ

荒仕上げは、重要でない面で粗くてもいい場合に使う。Ra 25μm。

並仕上げ

並仕上げは、一般的な加工面で、旋盤やフライス盤を使用して経済的に加工できる。目安はRa 6.3μm程度。

上仕上げ

上仕上げは、精密な仕上げ面や、H7/g6などの軸のはめあい面である。目安はRa1.6μm程度。

精密仕上げ

精密仕上げは精密な面での加工で、専用の加工法により仕上げる。Ra0.2μm程度で、研削、ラップ(研磨)、バフ、研磨加工などによって仕上げる。コストは高くなる。

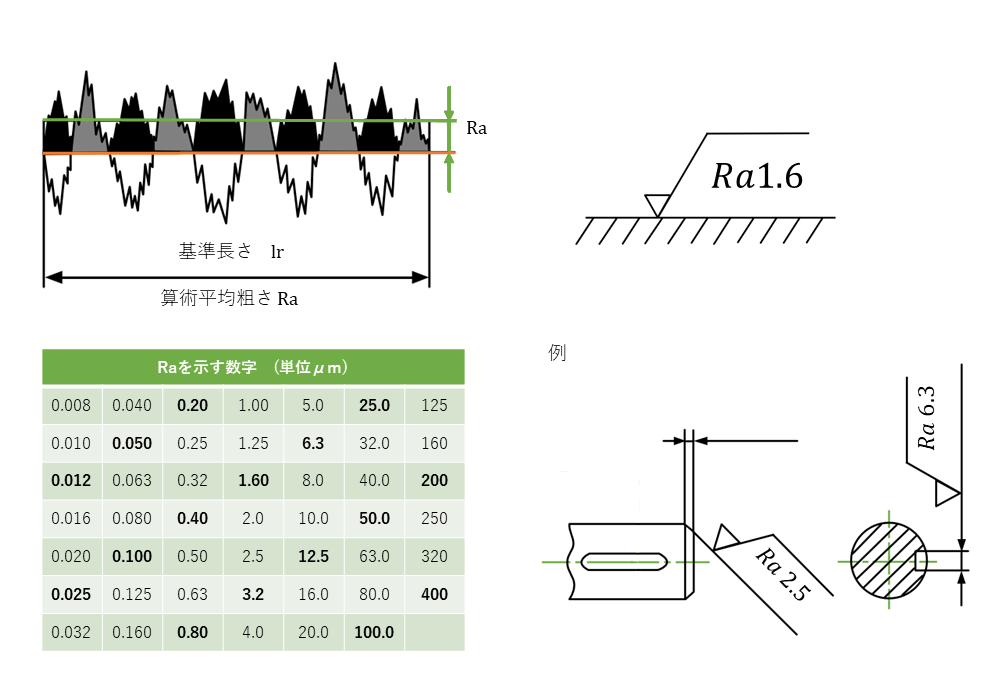

Ra(算術平均粗さ)

Raは、算術平均粗さといい、指定された長さにおける凹凸の差を平均して示した数値である。もっとも一般的にしようされる指標で、平均値をとるために突発的に発生したキズなどの影響が小さくなる。単位はμmで示される。

穴

下記は一般的な穴のRaである。(素材によっても異なるので目安として下記に記す。)

- キリやドリル穴:Ra6.3程度

- リーマ穴:Ra3.2程度

- 旋盤加工:Ra0.1~12.5程度

Raと状態

- Ra 25:ほとんど生地のままでよい(ザグリ面やキリ穴)

- Ra 12.5:機能上あまり精度を問わない表面の指定

- Ra 6.3:一般的な切削面(一般台座面、精密部品の外周)

- Ra 3.2:軸と穴を組み合わせる面または固定部(リーマ、インロー)

- Ra 1.6:精密を必要とする取り付け面(転がり軸受、シャフト)

- Ra 0.8:高精度を必要とする仕上げ面または集中荷重を受ける面(エアスライド、石定盤)

- Ra 0.2:超精密加工仕上げ

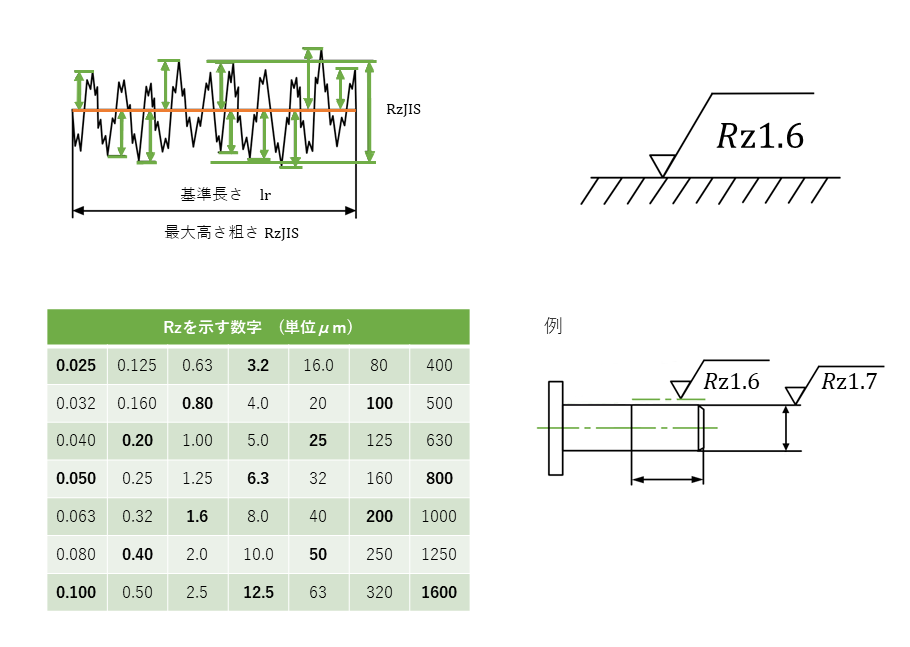

Rz(最大高さ粗さ)

Rzは最大高さ粗さといい、指定された長さにおいて最も低い凹部分ともっとも高い凸の部分の差をとる方法である。1カ所のキズがあっても問題となる場合には、この方法がとられる。

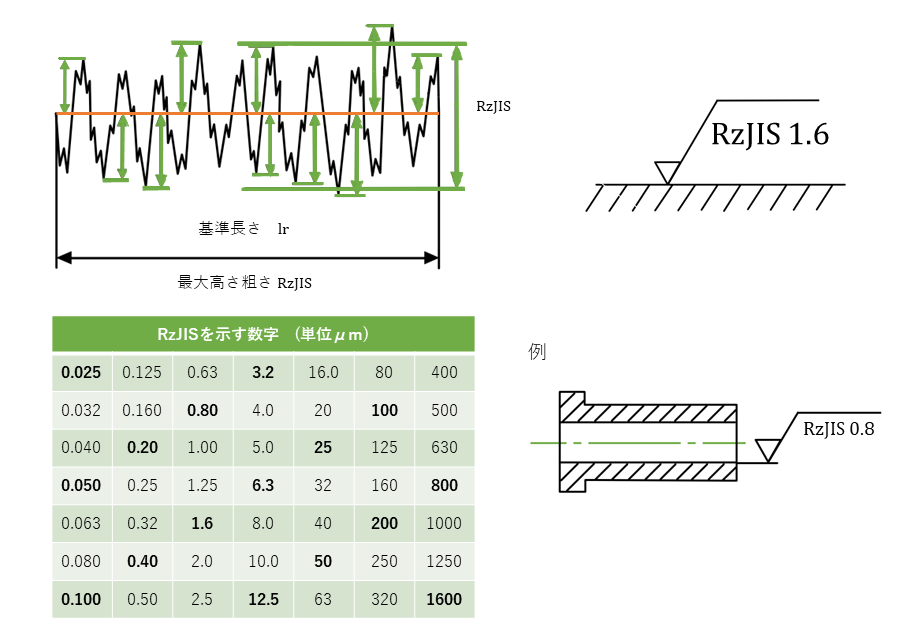

RzJIS規格(10点平均粗さ)

RzJIS規格とは、10点平均粗さをいい、指定された長さにおいてもっとも低い凹から5番目までと最も高い凸から5番目までの計10カ所の平均をとる方法である。

表面粗さとコスト

表面粗さに厳しい数値を求める場合は、加工コストがあがり、逆に粗さが問題にならなく加工が必要ない場合は、コストが軽減される。加工方法によって狙える粗さが決まっており、必要最低限の加工を考える必要がある。

加工方法と表面粗さ

表面粗さは加工方法によって大まかに決まっており、設計者や加工者はその加工におけるおおよその表面粗さを理解しておく必要がある。下記の図においては濃い緑は一般に得られる表面粗さを示しており、特別な条件下に得られる表面粗さである。ただし、素材によっても変わるためその点は注意が必要である。

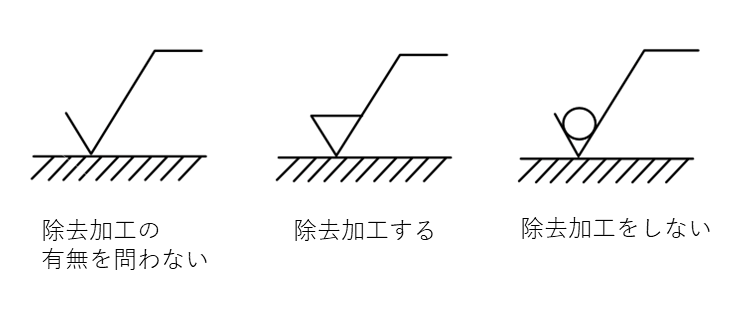

表面性状の図示

表面粗さを示す基本図示記号は下記のように示される。簡略図示が用いられており、設計や読図の重要な役割を果たす。詳細の製図方法については表面粗さの製図を参考ください。

測定

一般的には表面粗さの測定は触針式で計測する。先にダイヤモンドがついており、部材の表面をそれでなぞり、その範囲の状態を測定し割り出す方式である。また、SPMは(Scanning Probe Microscope:走査型プローブ顕微鏡)は針がダイヤモンドでなくカーボンナノチューブになっており、より微細になっている。LSP(レーザ顕微鏡)はレーザースポットで非接触測定することができる方式で、触針式では測れないスペースに活用できる。