機械設計

機械設計とは、機械要素や力学などの知識や経験を基に、要求される仕様に合った機械を創造する行為をいう。機械設計の大きな流れは、企画、設計、試作品、評価の工程で行われるが、製造、コスト、流通、販売まで視野にいれる必要があり、工学的知識だけでなく経営、法律、製造知識などの知識も求められる。

機械設計

機械設計の定義

機械設計とは、機械要素、機械材料、力学など要求される仕様に合った機械を作ることと定義される。そのため、機械を設計するとは、どのような仕事をさせるかを定義して、それをなしうる部材を選定し、一定の運動をさせるための部品の加工設計をすることといえる。

機械の定義

機械とは抵抗力のある部材からなり、エネルギーの供給を受けて運動をすることで有効な仕事をするものである。自動車や鉄道、工作機、ロボット、家電は機械といえる。

機械設計を行う対象

機械設計を行う対象は、プラント・重機械などの重工業系、自動車・電車・工作機械などの一般機械系、時計・プリンタ・携帯電話などの精密機械が存在する。

工学系知識

機械設計には、材料力学・機械力学・流体力学・熱力学などの学術的知識や、機械製図、機械材料や加工、組み立てなどの製造に関する知識が必要とされる。近年のメカトロニクス化の高度化により、機械工学の専門分野に加えて、電気・電子工学、制御工学、情報工学などの関連分野の知識も必要とされる。

機械設計

メカトロニクス技術

メカトロニクス技術とは、メカニクス(構造・機構)とエレクトロニクス(電子制御)の融合を意味し、現代の機械製品はメカトロニクス技術によって支えられている。したがって、機械設計は、電気、制御、ソフトウェア、プロセスといった、他分野の知識や部門との関連によって進められる。実務においては、メカ・エレキ・ソフト等それぞれの技術者がそれぞれの役割を似合い、設計が進められる。

製図

設計されたすべての部品は製図によって図面化される。図面に基づいて材料や部品の調達から工作、組み立てが行われる。そのため、製図段階で誤りがあった場合、すべての工程に問題が出るため、時間的経済的な損失が大きい。

経営・法律

機械設計では製造コストの80%を決めるため、企画段階において、製造コスト・採算性、実現可能性など経営的合理性を考慮しなければならない。また、海外取引や危険物を取り扱う必要があるため、規格や法令、特許などの法的知識も考慮しなければならない。そのほか、スケジュールの管理やコンプライアンス、信頼性、環境性も考慮する考えなければならず総合的な知識が必要となる。

機械設計の役割

客先での仕様打ち合わせ、アイデアの具現化、シミレーション、製図、試作品の評価、リスクの抽出、トラブル発生の原因究明、出図日程管理、進歩状況管理、加工現場への指示、購入品の選定および購入品メーカーとの仕様打ち合わせ、取扱書の作成、特許の出願など。

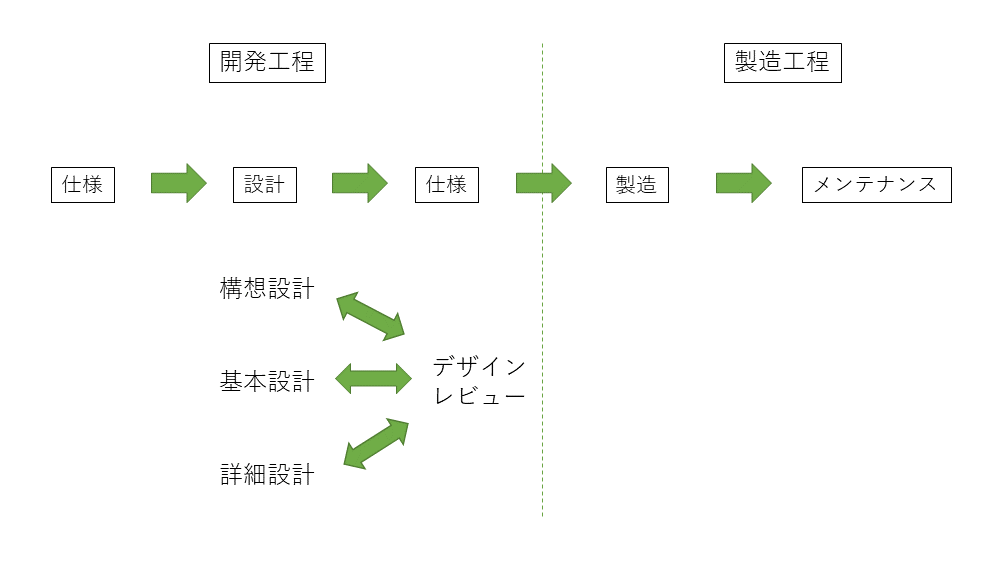

おもな機械設計の工程

機械設計は、企画、構想設計、基本設計、詳細設計、デザインレビュー、評価、仕様書・取扱説明書、特許などの工程で行われる。

企画

機械設計の実務は、会社の企画部門あるいは顧客からの要求提案から始まる。そのため企画部やお客様の要求を十分に理解し、それに応じる形で企画の設計を練らなければならない。企画の第1段階としては、製品の仕様を適確に把握し、文章として明確化することから始まる。このとき、実現可能か、おおよその納期、コスト、法務関係を考慮しなければならない。

資料収集

企画段階では、過去の実績を見据えて、市場調査やカタログ、技術資料、類似機械の参考図面等を入手する。海外で流通させるものであれば、国際規格や環境規制などに沿う必要もある。

構想設計

構想設計とは、いくつかの案を検討する段階で、発案した企画に応じて、ポンチ絵や3次元CADなどのモデリング技術を使い構想図を作成する。構想設計では、その製品の概略機能、寸法などの主要な仕様を決定し、開発の方向性を確立する。

基本設計

構想設計で提案された構想図に基づいて、検討図を作成する段階を基本設計という。構想図をもとに機械工学の知識を応用して、静・動特性の解析を行い、さらに詳細な形状や寸法、構成部品を決める。その他、一般的には、質量、容積、使用条件、安全、保全要求なども決定する。各重要パーツにおいて実験・評価を行う。

詳細設計

基本設計に基づき、製品の細部を設計することを詳細設計という。製図を行う段階で、部品図、組立図、部品表などを作成し、図面におこす。設計者は図面だけでなく、必要な部品を、すべてを手配する。すべての部品が揃うと、製造工程に移り、設計された作業指示書の内容に従って試作品が製造される。このときに設計した意図が反映されているかなどを意識しなければならない。

デザインレビュー

構想設計、基本設計、詳細設計のそれぞれの段階でデザインレビューと呼ばれるチェックを繰り返し行う。品質上の改善や問題の早期発見を目的とし、製造者からの意見をもらい、問題がみつかると、また構想設計(あるいは基本設計、詳細設計)に戻り、再度設計を行う。これらを繰り返しながら製品をブラッシュアップしていき、質をあげていく。

評価

基本設計、詳細設計に基づいて完成した製品(試作品)が、仕様を満たしているかどうかの評価をおこなう。製品(試作品)を評価基準に沿って評価し、ここで問題点が明らかになると、ただちに検討して、試作品を作成する。

製品完成後

製品が完成すると、取扱説明書の作成、特許の出願などを行う。流通すれば、実際にその製品のユーザーの意見を聞き、次の設計に活用する。

安全設計

安全第一で設計しなければならない。危険個所にはカバーの取付や電気部品にはインターロックの取付が必要である。倒れた電気ストーブは自動停止する、というような安全に自動停止するというフェールセーフ設計も重要である。