締付トルク

ねじは、物と物とを結合することができる機械要素であり、ドライバ、スパナ、レンチなどの工具で回すだけで取付けや取外しができる点で非常に優れている。しかし、その容易さゆえに振動や引張力などに弱く、適切な大きさや数、締付トルクを設定しないとゆるみや破損の原因となり、大きな事故につながる。特に締め付けトルクは目に見えにくい要素であり、ねじの呼び・材質・強度と被締結部材の材質・強度ごとに異なるため、注意が必要である。

締め付けトルク

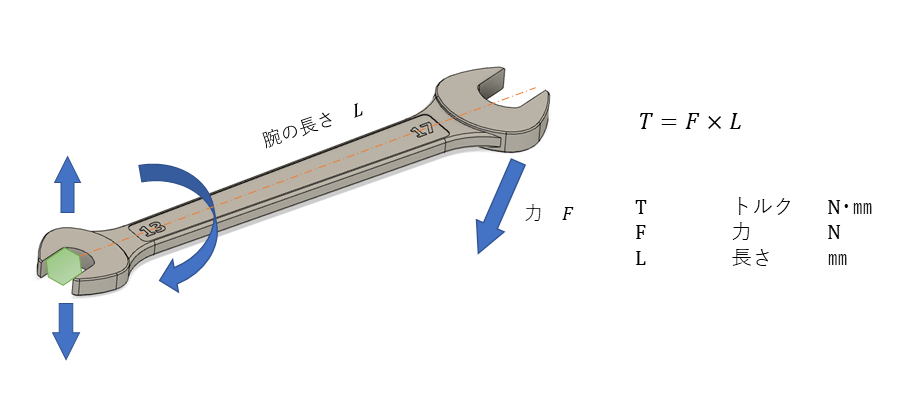

ねじをドライバ、スパナ、レンチなどなどの工具で締めるとき、おねじ(ボルト)に引張力(軸力)を与えて、部材に圧縮力を生じさせている。ねじを回すとき、ねじにかかるの大きさを締め付けトルクという。締め付けトルクは長さ(㎜)×力(N)で表される。締め付けトルクが大きすぎると焼き付けや破断が起り、小さすぎて緩んで外れるため、適切なトルクを与える必要がある。

締め付けトルクの一覧

適切な締め付けトルクは、下記の一覧表を参考にするとよい。材質によって異なるため、適切な数字を求めるとよい。基本的には、基準となるT系列を選択するとよい。

| 系列 | T系列 | 0.5T系列 | 1.8T系列 | 2.4T系列 |

|---|---|---|---|---|

| 強度区分 | 4.6-6.8 | – | 8.8-12.9 | 1.9-12.9 |

| 材質 | 一般構造用圧延鋼材(SS) 炭素鋼(SC) ステンレス(SUS) |

黄銅(CR CB(銅) アルミ(AB) |

クロム鋼(SCr) ニッケルクロム鋼(SNC) クロムモリブデン鋼(SCM) |

クロム鋼(SCr) ニッケルクロム鋼(SNC) クロムモリブデン鋼(SCM) ニッケルクロムモリブデン鋼(SNCM) |

| 用途 | 一般 | 電子部品 | 電車・自動車関連 | 建設 |

| M1 | 0.00195 | 0.0098 | 0.035 | 0.047 |

| M1.2 | 0.037 | 0.0185 | 0.066 | 0.088 |

| M1.6 | 0.086 | 0.043 | 0.156 | 0.205 |

| M2 | 0.176 | 0.088 | 0.315 | 0.42 |

| M2.5 | 0.36 | 0.18 | 0.65 | 0.86 |

| M3 | 0.63 | 0.315 | 1.14 | 1.5 |

| M4 | 1.5 | 0.76 | 2.7 | 3.6 |

| M5 | 3 | 1.5 | 5.4 | 7.2 |

| M6 | 5.2 | 2.6 | 9.2 | 12.2 |

| M8 | 12.5 | 6.2 | 22 | 29.5 |

| M10 | 24.5 | 12.5 | 44 | 59 |

| M12 | 42 | 21 | 76 | 100 |

| M14 | 68 | 34 | 122 | 166 |

| M16 | 106 | 53 | 190 | 255 |

| M20 | 204 | 102 | 370 | 490 |

| M24 | 360 | 180 | 650 | 860 |

| M30 | 700 | 350 | 1260 | 1700 |

| M36 | 1240 | 620 | 2250 | 3000 |

| M42 | 2000 | 1000 | 3600 | 4800 |

トルクレンチによるトルク測定

トルクを測定するためにはトルクレンチを使う。デジタル式のものは高価であるが、容易に測定でき利便性が良い。

締付トルクと軸の関係

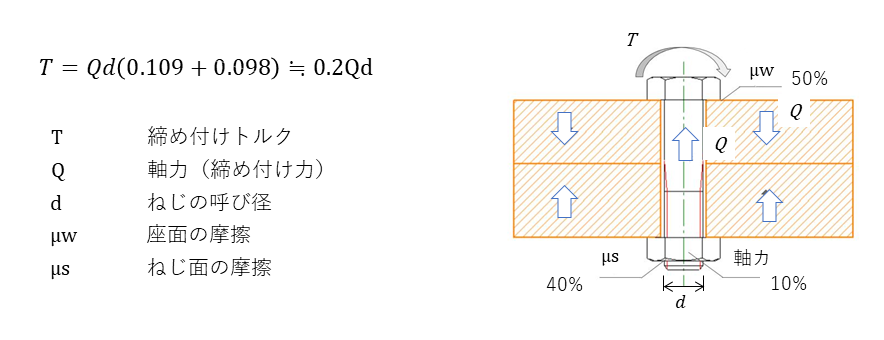

メートルねじでは、締め付けトルク(T)と軸力の関係は下記の通りとなる。通例、トルク係数は0.2を使う。

締め付けトルクの計算

トルク係数は0.2で通例使われるが、素材や条件によってさまざまでであり、厳密に求めるためには下記を参考にするとよい。

摩擦

締め付けトルクには摩擦が重要な問題となる。ねじに与えられた締付トルクは100%軸力に反映することはなく、おねじとめねじが接触するねじ面と、おねじの首下の座面と被締結部材とが接触する座面とに生じる摩擦のため、締め付けトルクの大部分は摩擦熱として失われてしまう。当然、締付トルクの減少、ゆるみの原因となり、摩擦がどの程度発生するかを理解しておかなければならない。一般に、締め付けトルク(T)を100%としたとき、座面の摩擦(μw)で50%、ねじ面の摩擦(μs)で40%が摩擦力として失なわれ、軸カ(締め付けカQ)に寄与するのは10%程度である。そのため、潤滑剤を使う場合、必要な締め付けトルクは小さくなる。