旋盤加工の設計

旋盤加工の設計とは、旋盤を用いて工作物を切削し、所望の形状や寸法に加工するための工程を計画するプロセスのことである。設計段階では、加工する部品の図面を基に、どのような工程で加工を進めるか、使用する工具や加工条件を詳細に決定する。旋盤加工は、円筒形の部品を加工する際に多用される方法で、部品の精度、強度、仕上がりの品質を確保するために、適切な設計が不可欠である。この設計プロセスには、材料の選定、加工順序、切削速度や送り量の決定など、多くの要素が含まれる。

旋盤加工の様子

旋盤、無段階偏心加工方法作品作りました。

フォロバ100%です‼️今からSUS304円筒、全長180mm、最大径80.内径最大径70の製品を作ります。

今日は荒削りして、土日に仕上げたいと思います。 pic.twitter.com/BtdHkXjOeZ— 佐々木の基地工場SASAKI MACHINE佐々木大尭 (@B2cqFa9CDuuokVD) November 15, 2024

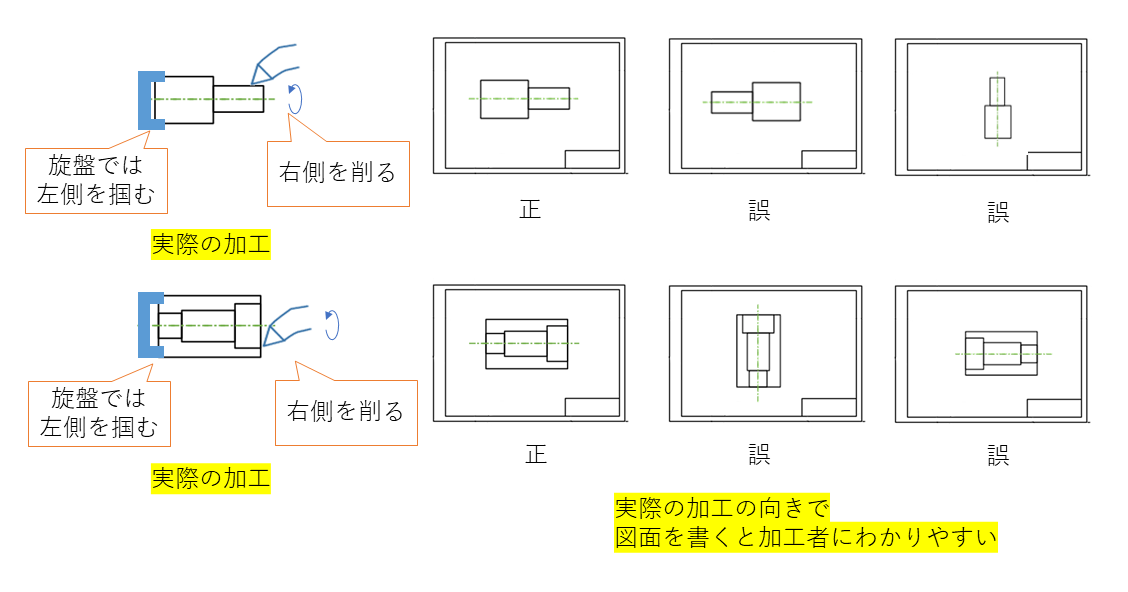

部品図は加工の向きに合わせる

旋盤は、工作物の左側を固定して、右側から加工していく。それに合わせて図面を書くと加工しやすくミスも防ぐことができる。

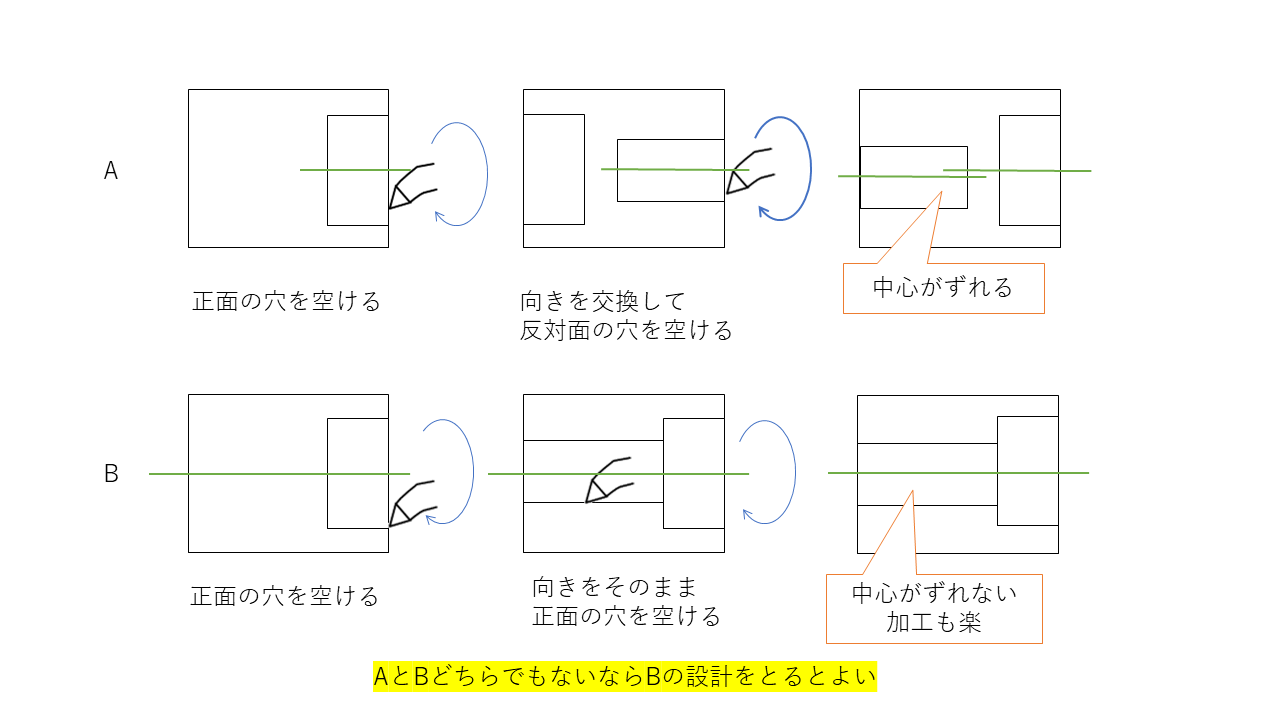

一度つかんだら離さない設計

旋盤で加工するものに対して、一度チャックをはずす形状にすると行程が増えるため、一度チャックでつかんだら離さず、すべて同一方向から加工できる形状できるとよい。

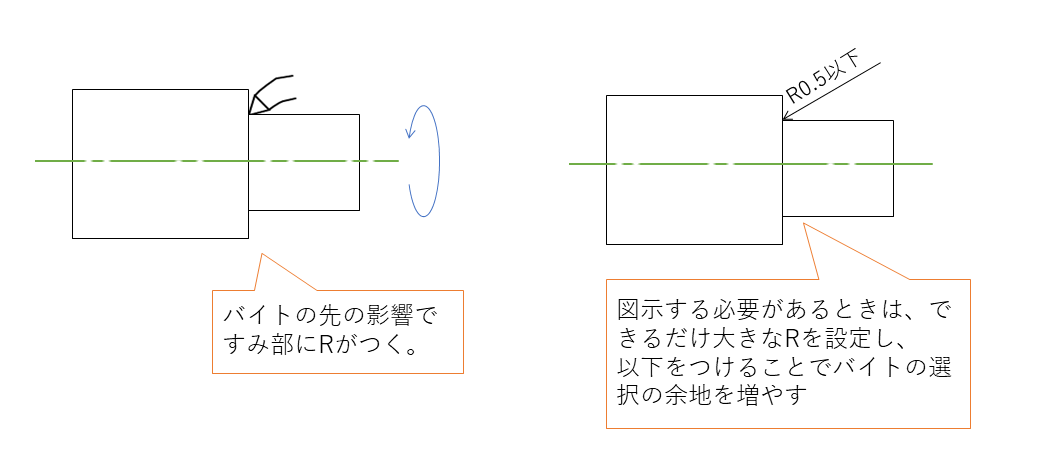

段付き隅部の半径R寸法指示

段付き隅部の半径R寸法は、バイトの先端切れ刃の形状に沿う形になる。このときのバイトの先端切れ刃部の半径をノーズ半径というが、たとえば、段付き隅部にR0.5の図面指示があると、ノーズ半径も同じR0.5に限定されてしまう。しかし、ノーズ半径は加工効率、加工面の表面粗さに影響が大きいため、「R0.5以下」というような形で加工範囲を大きくとるようにし、加工者判断にするとよい。

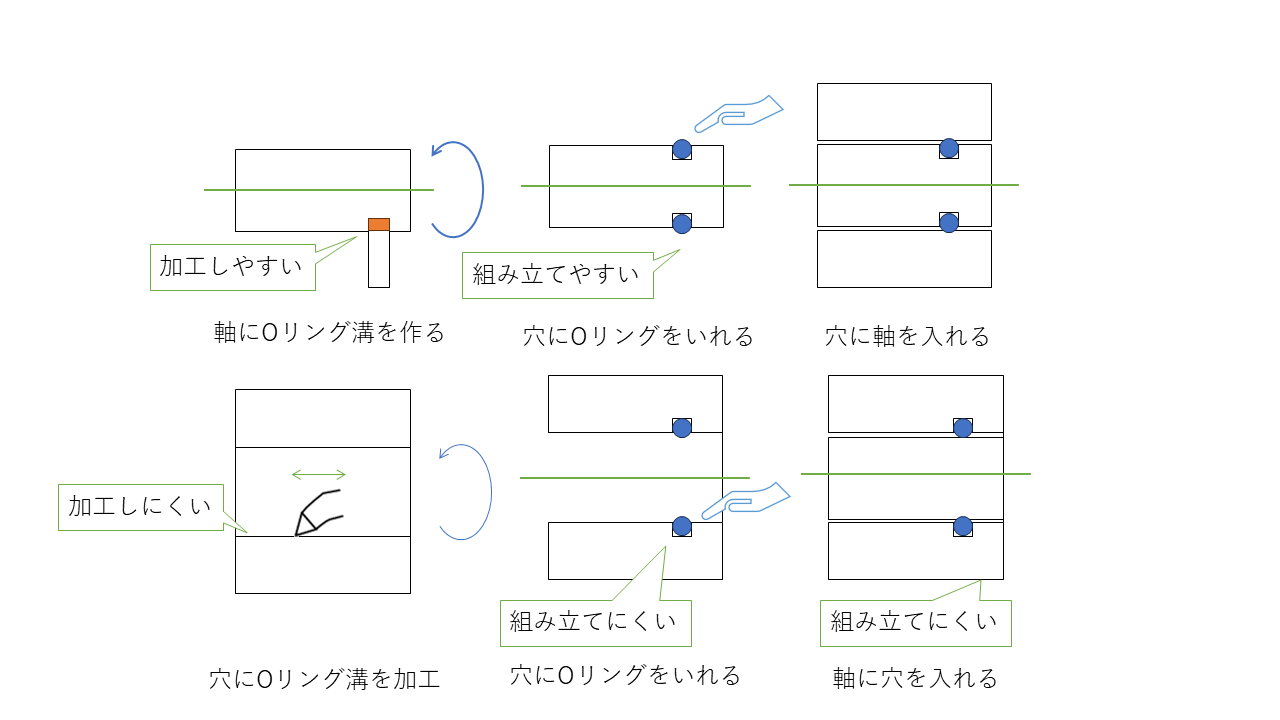

穴の内側に溝はつけない

穴と軸において、溝加工を想定するとき、穴側に溝を作る場合、中ぐりバイトで中側を削っていく必要があり難易度が高い。一方で軸に溝を作るときは、軸の表面は突起りバイトで外から加工できるためため、加工が容易である。どちらが一方に溝を作る必要があるときは軸に作ることが原則となる。また、溝へのアクセスを考えると、組立においても軸に加工するほうが効率的であることが多い。

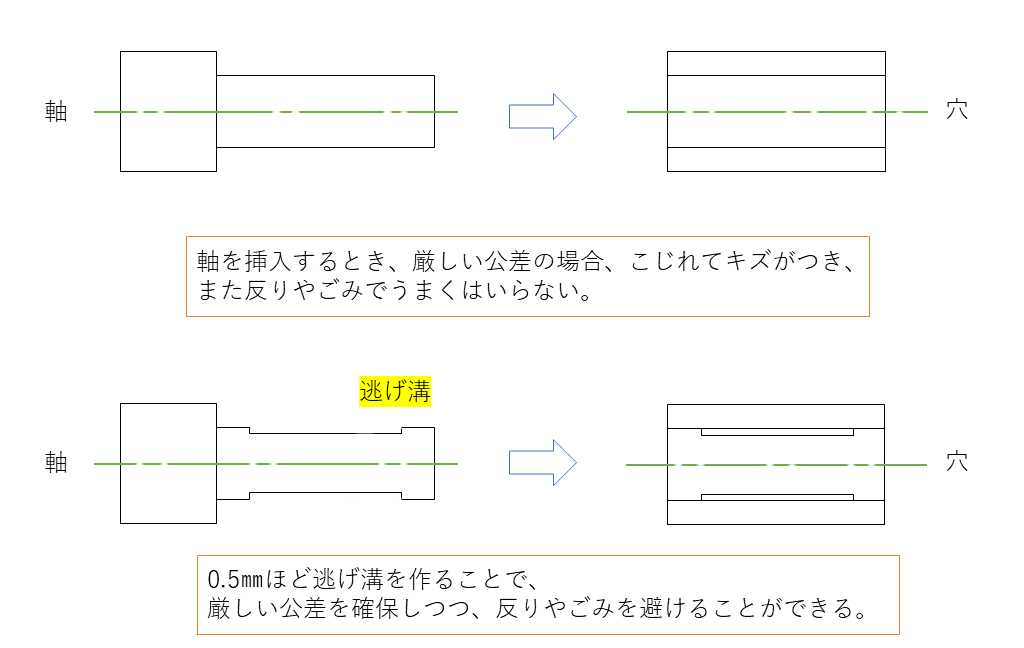

高精度の軸には逃げ加工を行う

穴と軸のはめあいは一般的に「穴公差H7 軸公差g6」が使われるが、小さなゴミや遺物が入り込む可能性がある。特に、はめあい部分が長い場合、軸が傷ついたり反りが影響して入りにくくなる。その対策として中間部分にたとえば0.5㎜程度の逃がしを作ると、それらの問題を回避することができる。また、ニゲ加工はコストメリットも優れている。φで表現する場合もあるが、逃げ深さ0.5㎜と記載してもよい。

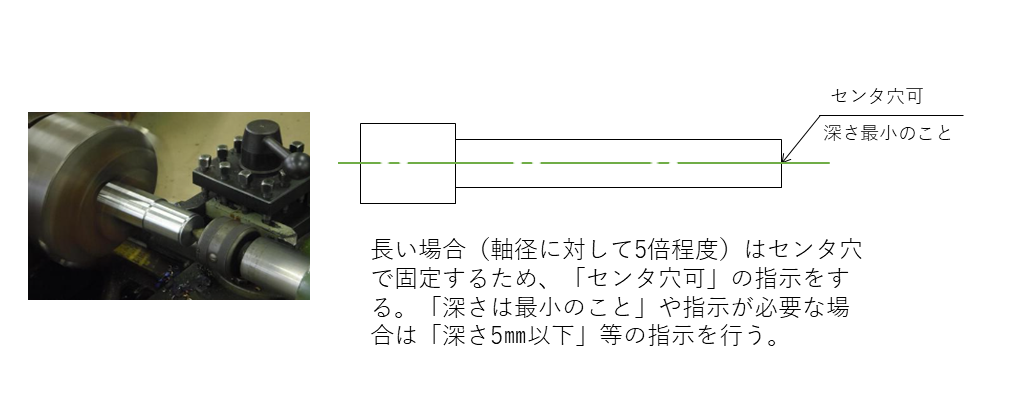

センタ穴加工の図面指示

工作物が直径に対しておおよそ4~5倍程度長い場合には、 右端面を支えるためにセンタ穴を加工してセンタで支える。このとき加工者は、図面にセンタ穴加工の可否の記載があるかどうか、設計者は図面にセンタ穴の許容するか否かを記載しなければならない。JIS規格には簡略図示方法やセンタ穴寸法の指示方法があるが、「センタ穴可」「センタ穴不可」と注釈で書かれることも多い。

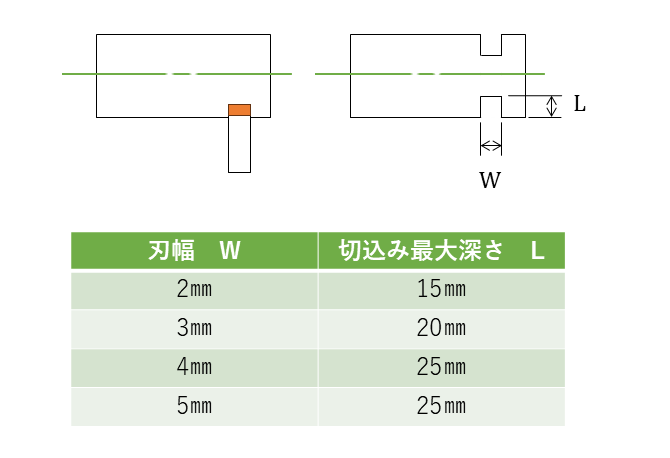

外周溝加工の深さ制約

外周に溝を加工する際には突切りバイトを使う。このバイトは幅が狭いので、曲がったり破損させないように注意が必要ある。 バイトの刃幅に対する切込み深さの目安を紹介します。

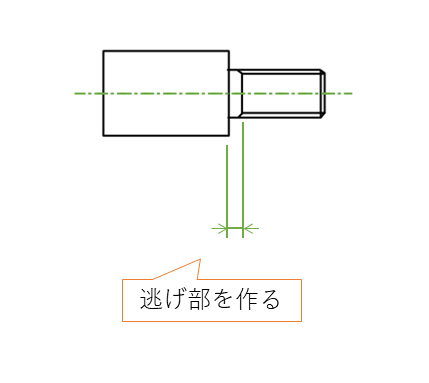

おねじの逃げ加工

おねじを切る際に、不完全ねじ部は徐々に谷径が小さくなるため加工が難しい。そのため逃げ加工をつくり、通常のねじ加工で可能である。逃げ加工の幅は3mm程度を目安とし、 深さは谷径よりも小さくする。

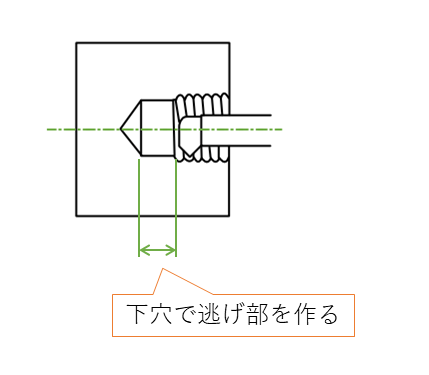

めねじの逃げ加工

ねじ切りバイトでめねじを切る場合、バイトの先端を逃がすためにねじ長さよりも長い下穴が必要となる。この逃げ寸法は最低ねじの3ピッチが目安である。

コスト

同じ基本的な工作機械のフライス盤に比べて加工の工程数が少ないため単価が安い。フライス盤は板材などの角形状の加工を行うが、角形状は6面ある。一方で、旋盤が扱う丸形状は、加工する面が外周の1面と両端の2面を合わせて3面のため、外径すべてを加工する場合、6面加工する必要がある角形状より丸形状のほうが加工コストが安い。