強靭鋼

炭素鋼よりも引張強さや粘り強さが大きい合金を強靭鋼という。用途としては、歯車や軸、ボルトなどがあり、主な合金元素としては、マンガン(Mn)やクロム(Cr)、モリブデン(Mo)などが添加される。

強靭鋼の特徴

- フェライト時を強化し、靱性を増加する。

- 焼入れしたとき高い硬さを得て、引張強さを増加する。

- 焼入性を大きくする

- 焼入れ後の焼戻しの際に軟化抵抗性を増す。

クロム鋼(JIS記号:SCr)

クロム鋼(Cr鋼)は、Crを1.0%程度加えて、焼入れ性を向上させたものであり、粘り強い性質がある。SCr□□□で表される。最初の□は、鋼中のクロム量を規定する。続く二つの□□は、炭素量を示す。低価格の鋼で、Crとやや多いMn添加によって焼入性が改善され、焼戻しによる軟化抵抗が大きくなる。

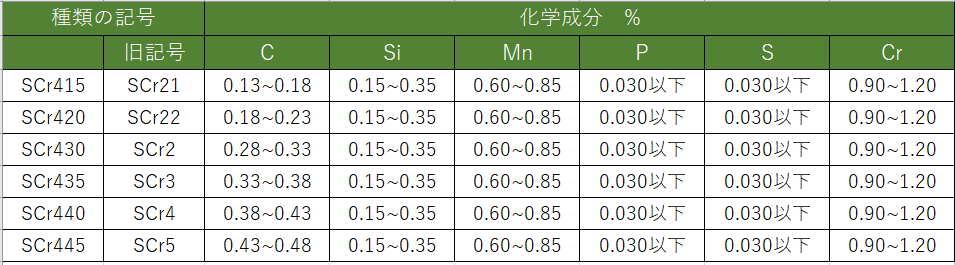

クロム鋼の化学成分 JIS G 4104

クロムモリブデン鋼(JIS記号:SCM)

クロムモリブデン鋼(Cr-Mo鋼)は、CrのほかにMoを0.15~0.3%程度加えることで、焼入れ性の向上に加えて、焼戻しによる硬さの低下を抑えたものであり、合金成分の頭文字をとって「クロモリ」とよばれることもある。SCM□□□で表示される。

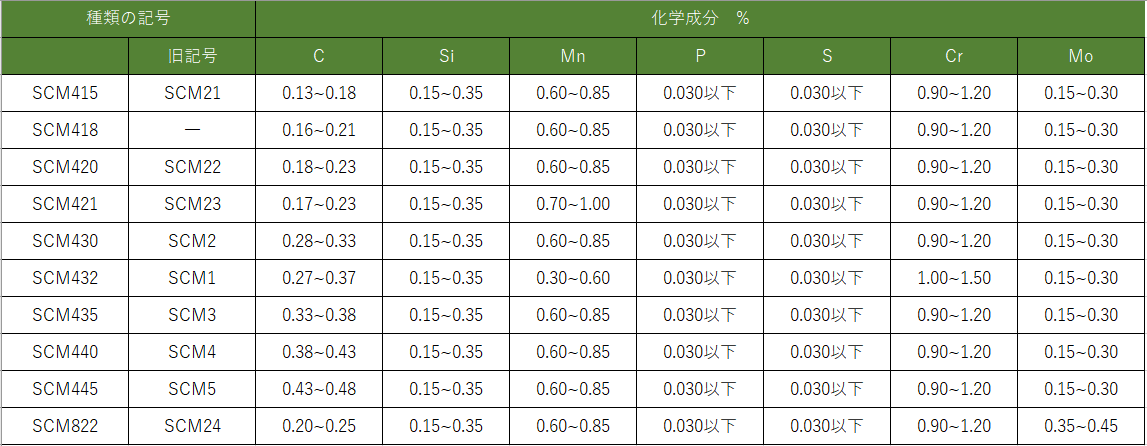

クロムモリブデン鋼の化学成分 JIS G 4105

ニッケル鋼

ニッケル鋼は、引張強さが大きく報性が優れいてる合金鋼である。ニッケル(Ni)が高価なため、普通、低温用のものしか流通はしていない。ニッケル(Ni)はわずかな添加量で低温でも報性の低下がなく、転移温度(遷移温度)を低下する特徴がある。

ニッケルクロム鋼(JIS記号:SNC)

ニッケル鋼(Ni-Cr鋼)は、合金鋼としては最初に開発した鋼で、ニッケル(Ni)を1.0~3.5%程度加えて粘り強さを向上させ、クロム(Cr)を0.2~1.0%程度加えることで、焼入れ性を向上させたものである。その他、焼戻軟化抵抗性などに優れている。JISでは、SNCロロロと規定されている。しかし、高コストで、焼戻しの際に脆化する欠点があるのであまり使用されない。代替品として、SCM材を使用が使用される。

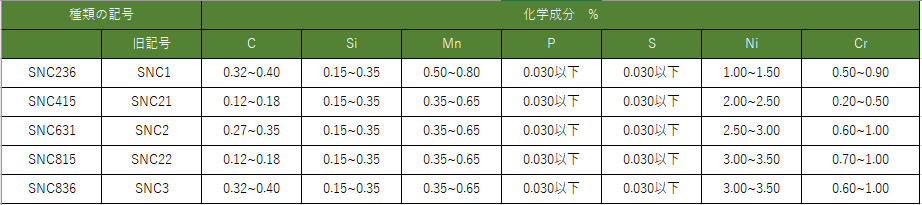

ニッケルクロム鋼の化学成分 JIS G 4102

ニッケルクロムモリブデン鋼(JIS記号:SNCM)

ニッケルクロムモリブデン鋼(Ni-Cr-Mo鋼)は、ニッケルクロム鋼にMoを0.15~0.70%程度加えて、粘り強さや引張強さを向上させた素材で強靭鋼のなかで最も性能が高い。JISでは、SNCM□□□で規定される。焼入性は優れているため、超大型品に使用される。焼入れでは加熱後に炉外に放冷するだけで焼きが入ることから空気焼入鋼あるいは自硬性鋼ともいわれる。

ニッケルクロムモリブデン鋼の化学成分 JIS G 4103

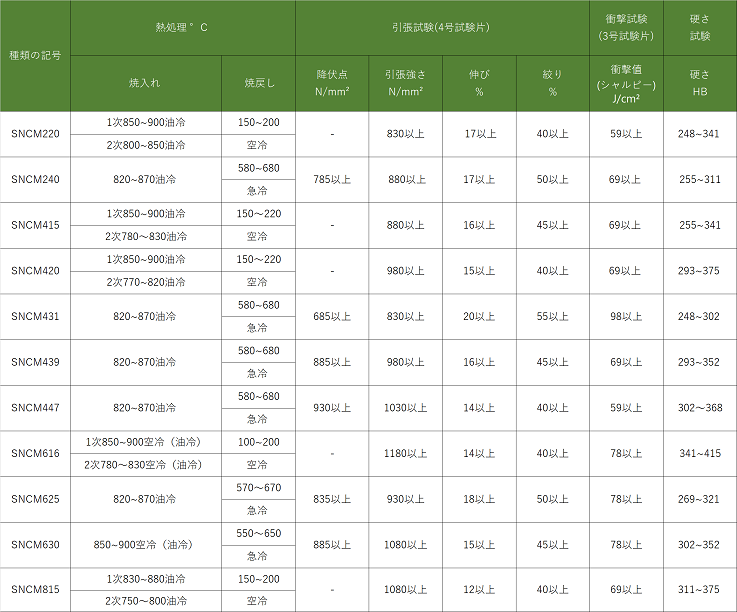

熱処理したニッケルクロムモリブデン鋼の機械的性質(JIS G 4103)

マンガン鋼(JIS記号:SMn)

マンガン鋼(Mn鋼)は、Mnを1.5%程度加えて、焼入れ性を向上させたものである。安価な鋼材として自動車業界から生まれた。

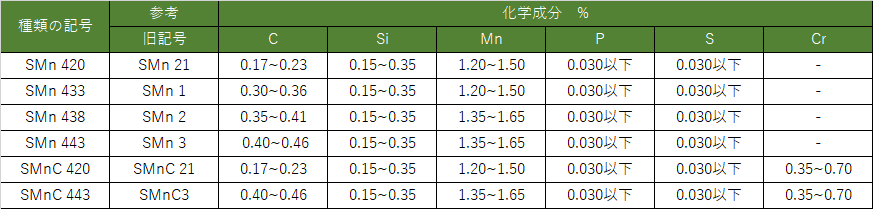

マンガンクロム鋼(JIS記号:SMnC)

マンガンクロム鋼(Mn-Cr鋼)は、マンガン鋼にCrを0.5%程度加えて、焼入れ性をさらに向上させた。

マンガン鋼とマンガンクロム鋼の化学成分 JIS G 4106

H鋼

H鋼とは焼入れ保証した合金鋼のことである。焼入れ性を保証した合金鋼のJIS記号は、SCM420Hのように、最後にH(焼入れ性を意味するHardenabilityの略)をつけるため、H鋼と呼ばれる。

ボロン鋼(B鋼)

ボロン鋼は、安い合金元素の添加第で焼入性が改善するために開発された素材である。製鋼メーカーは組成を変えて10種類ほど生産されている。