ユニバーサルジョイント(自在継手)

ユニバーサルジョイントとはユニバーサルジョイント(自在継手)は、角度を持ったふたつの軸を交じわらせて継ぐ軸継手で、回転軸同士の角度が変化しても動力をスムーズに伝達できる。古くはジョン・ウォリスやロバート・フックが研究した機構としても知られ、別名をカルダンジョイントやフックジョイントとも呼ぶ。回転運動の方向が多少ずれていても接続を維持できるため、自動車のドライブシャフトや産業用機械など多岐にわたって活用されている。多角度でのトルク伝達を可能にすることから、軸の位置調整や設置スペースの制限などがある場面で重宝される装置である。

歴史的背景

ユニバーサルジョイントの始まりは17世紀頃にさかのぼる。回転体の角度や移動を柔軟に扱うアイデアは、天文学や望遠鏡の架台など精密機器にも応用されていた。その後、産業革命期に入り、大量生産や蒸気機関の普及とともに動力伝達技術が進歩し、この機構が歯車やベルトに頼らない可動性を提供する点が注目された。今日では自動車や航空機など高度な工学分野でも不可欠な部品として定着している。

ユニバーサルジョイント 2つの軸の向きが違ってても回転力を伝えれるジョイント 90度の角で内部の2つの回転軸が交差している 自動車でも使われる 等速ジョイントやダブルユニバーサルなど種類が豊富pic.twitter.com/UkS929jiA3

— メカトロニクス小ネタbot (@srsmechatronic) October 5, 2017

初期の活用例

初期の実用例としては繊維産業の織機や船舶の舵取り装置などが挙げられる。機械が大きくなるほど回転軸のずれが生じやすくなり、従来の固定継手では問題が増大した。そこで可動範囲を持つユニバーサルジョイントが採用され、軸のねじれや振動に対して余裕をもたせる構造が実現された。こうした初期の導入が各種産業の効率向上につながり、その後の機械設計に大きな影響を与えたといわれている。

ユニバーサルジョイントなぁ…なんてことを考えていたら、こんな身近なところにユニバーサルジョイントがあってびっくりした pic.twitter.com/fqyu29WkoR

— てらけん (@teratanijr) January 24, 2025

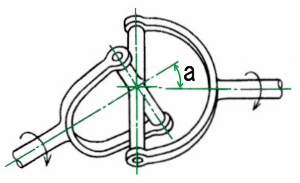

基本構造と機能

ユニバーサルジョイントの主な構成要素は十字状のクロスシャフトと、それを挟み込むヨークである。回転軸同士が同一直線上になくても、クロスシャフトを介してトルクが伝達される仕組みになっている。ただし角度が大きすぎると回転ムラが生じ、摩耗が進行しやすい点が課題となる。そのため設計時には許容角度を定め、最適なピンやベアリングを組み込むことで寿命を延ばす工夫が行われている。

自作したユニバーサルジョイントの中が気になるって意見を頂いたので分解してみた(*´ω`*)

ボルトは四角に固定されていて、丸い軸の穴には差し込んであるだけ。機械屋さんから怒られそうな構造です(´・ω・`) pic.twitter.com/y2C6HvcU6G— りひと工業自動車部 (@XLfLJMz5GLNEjGS) January 23, 2021

フック自在継手

フック自在継手では、軸の傾斜角に応じて、両軸の回転則比に差を生じる。一方の軸が常に一様な回転をしても、他方の軸は一様な角度をしない。詳細例として、下記に変化率を記す。

両軸の交差角と角速比の変化

| a | 6° | 8° | 10° | 12° | 14° | 16° | 18° | 20° | 24° | 28° | 30° |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 変化率 | 1.1 | 2 | 3 | 4.4 | 6 | 7.9 | 10 | 12.4 | 18 | 25 | 28.9 |

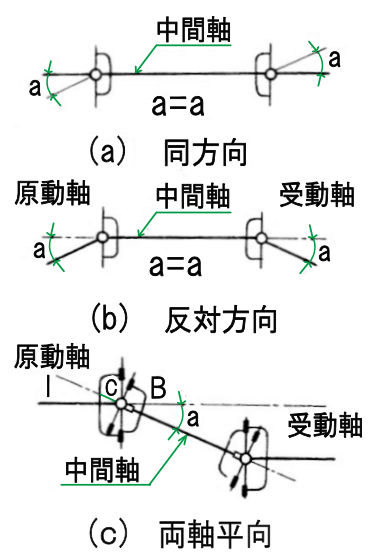

変化比変動の防止

両軸の間に中間軸を挿入し、両軸との交差角αを等しくすることで、速比の変動を防ぐことができる。交差角αは30°未満が推奨される。

自動車産業での応用

自動車分野ではドライブシャフト部分にユニバーサルジョイントが広く用いられる。特にフロントエンジン・リアドライブ(FR)車などではエンジンと後輪を結ぶシャフトが車体の上下動や衝撃を受けるため、多少のずれを吸収できる継手が重宝される。四輪駆動車のプロペラシャフトにも採用され、険しい地形やオフロードでの走行時においても、安定したトルク伝達を可能にしている。

産業機械における展開

工作機械や搬送装置など、正確な角度制御と高いトルク伝達が求められる機器にもユニバーサルジョイントが利用されている。大規模な産業プラントでは配管や装置の取り回しが複雑になりやすく、軸同士を完全に直線で結ぶことが困難な場合が多い。そのような環境下でこそ、多少のゆがみや振動を吸収しながら安定動作を実現する本機構の利点が生かされる。こうした柔軟性により、多岐にわたる機械レイアウトが可能となる。

設計上の課題と対策

回転角度の変化に伴う出力軸側での回転速度変動は、強度と振動の両面で問題を引き起こす。そこでダブルユニバーサルジョイントを用いて角度変動を補正したり、定速ジョイント(CVジョイント)に置き換えたりすることで、回転ムラを抑制する事例が多い。加えて高精度ベアリングの採用や特殊潤滑剤の使用により、損耗や騒音を削減する取り組みが進んでいる。こうした技術的改良によって、過酷な作業環境でも高い信頼性が確保されている。

3Dプリンタで作ったユニバーサルジョイント。前回同様3つの部品を一体で出力。前のはサポートがなるべく付かない様に軸の位置をずらしていたので回転が変。こちらは軸を揃えてありスムーズに回る。ただしサポートの除去がちょっと面倒。 pic.twitter.com/SPx8YUWijc

— tomo makabe (@mkbtm) February 16, 2019

メンテナンスの重要性

- 定期的なグリスアップの実施

- ガタつきや摩耗度合いの点検

- 摺動面やシール部の清掃

これらの手順を怠ると、振動の増大や軸の偏心が発生し、故障につながる恐れがある。特に潤滑切れやベアリングの摩耗は深刻なダメージをもたらすため、メンテナンス計画を立てて実施することが長期的なコスト削減にも寄与する。適切な点検とケアによりユニバーサルジョイントの寿命を大幅に伸ばし、機器全体の稼働率を向上させることが可能となる。

コメント(β版)