キリ穴

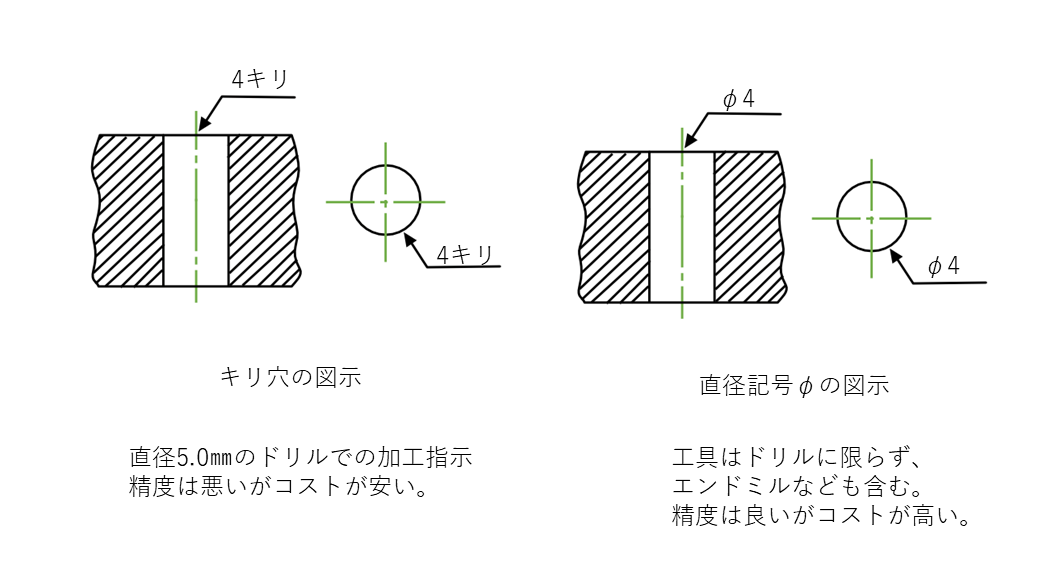

キリ穴は、工作や加工の工程においてドリルを使った穴あけ加工もしくは穴のことである。キリ穴は、主にねじやボルト、ピンなどを挿入するために用いられ、製品の組み立てや固定、連結を容易にする。通常、ドリルやボール盤などの工具を用いて正確な位置に穴をあける。ただし、キリ穴の数値は穴径ではなく、使用するドリルの直径を指示していることに注意が必要である。たとえば「5キリ」という指示は「φ5の穴をあける」ではなく「直径5.0mmのドリルを使ってください」という意味を示しており、寸法精度は保証されない。寸法精度や表面粗さが落ちるが、コスト面では優位といえる。

穴あけ加工

一般にキリ穴を空ける際、その加工はドリルで加工を行う。一般にキリ穴は精度が悪い(あるいは公差を問わない)が、近年の自動工作機械は十分に加工精度が高い。

おはようございます🌞

本日の動画は10,000rpmで高速回転するドリルの穴あけ加工を撮影したものです。ハイスピードカメラで撮影し、スローモーション動画で観ると、主軸の送り速度が適切でないため、ドリルがブレている様子が分かります。#企業公式相互フォロー#切削#ドリル#ドリル加工 pic.twitter.com/ysa83EySun

— ハイスピードカメラ「Photron」 | 株式会社フォトロン (@hscam_photron) December 16, 2022

キリ穴の大きさ

卓上ボール盤のドリルを想定した場合、最大径は13mmなので、13キリが最大寸法になる。13キリの場合、「直径13.0mmのドリル」 での加工を意味しているため、実際の加工後の寸法は、ドリル径に対して0.1mm前後大きくなる。 ただし、近年のマシニングやNC工作機械は精度がよいため、そうした加工機で行う場合は気にすることはない。

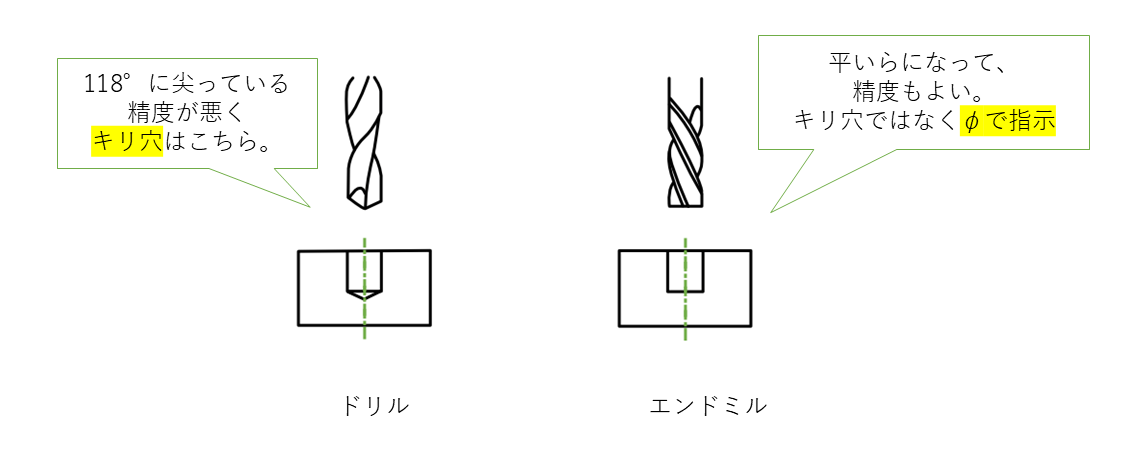

キリ穴のドリル先端は118°

ドリルの先端は118° なため、キリ穴の止まり穴もこの先端形状にならって118°となる。平らにしたいときは、フライス盤のエンドミルで穴加工する必要がある。

穴の深さは直径の5倍まで

穴の深すぎる場合、ドリルは特殊なロングドリルが必要となる。ドリルが反ってしまうことで、まっすぐにあけることが難しく、ドリルが折れてしまうため、穴の深さは直径の5倍以下を目安とする。5倍以上の場合、構造上可能であれば太めのドリルで逃げ加工を行い加工しやすくなるとよい。

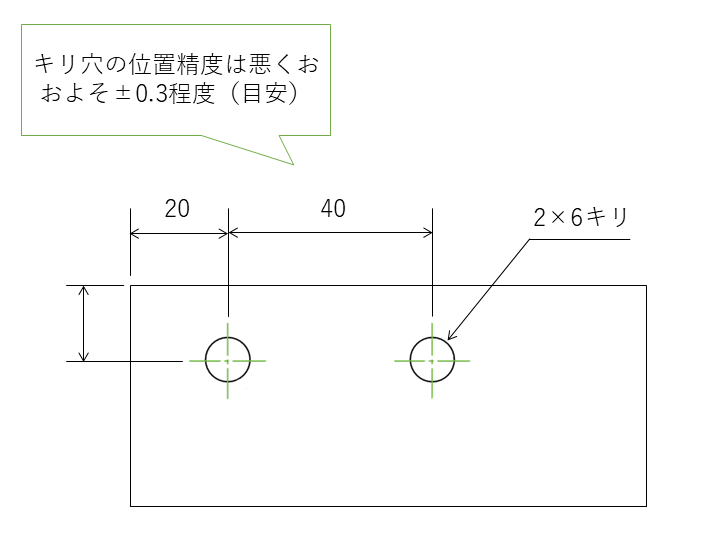

位置精度

キリ穴の位置精度は、あまり期待できなく、基準面からの位置公差は±0.3mmとされる。 ただし、近年のマシニングやNC工作機械は精度がよいため、そうした加工機で行う場合は気にすることはない。

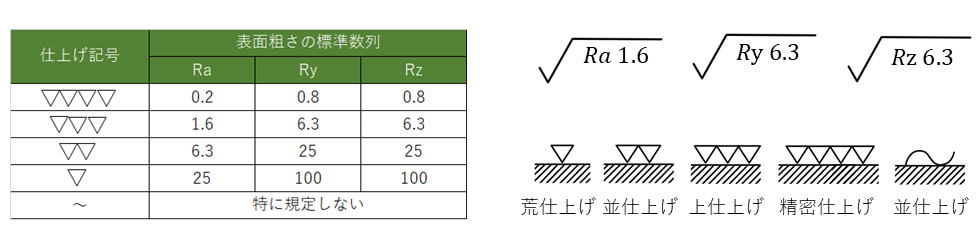

表面粗さ

キリ穴の表面粗さも保証しないが、一般にRa6.3程度が目安である。

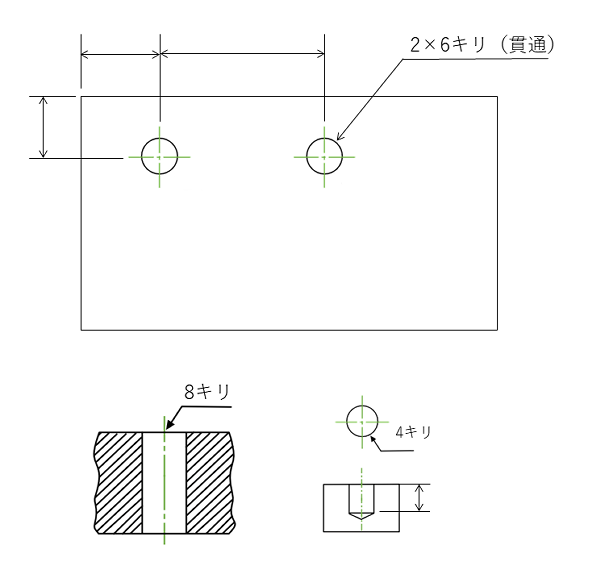

キリ穴の種類

キリ穴には貫通穴、止まり穴がある。貫通穴は、材料を完全に貫通して開けられた穴で、両側からアクセスできる特徴がある。止まり穴は、材料の途中までしか開けられない穴で、片側からのみアクセスできる。例えば、貫通穴はボルトや長いピンを挿入する際に使用され、止まり穴は外観を重視する際や、特定の深さで固定する場合に使われる。

クリアランス

一般的に、ねじやボルトを通すための穴は、これらの部品の直径よりも若干大きめに設定される。この余裕が「クリアランス」と呼ばれ、適切なクリアランスを確保することで、部品同士がスムーズに組み合わされる。

キリ穴の加工方法

キキリ穴の加工には、主にドリルやフライス盤、ボール盤といった工具が使用される。ドリルは、手動または電動で回転する刃を用いて穴を開ける方法であり、最も一般的で手軽な方法である。フライス盤は、平面加工に加えて穴あけもできるため、精度が求められる場合に使用される。ボール盤は、大型の機械で、垂直方向に正確に穴を開けるために使用される。これらの工具を使い分けることで、目的に応じたキリ穴を効率的に開けることができる。

普通のドリルで開けたのに全数前穴H7等級でできてた…

キリ穴なんだけど。

機械に優しくすると機械も優しくしてくれるね😊

深さ20㍉貫通 pic.twitter.com/xUxyFXOrDd— やま (@4h8GTnJ2xa3FyXF) April 10, 2024

ポンチ

キリ穴を手動やボール盤で加工するとき、穴あけ加工を行う前に、ケガキの交点をつけて、ポンチでくぼみをつける。そのため手作業によるケガキ線の位置ずれとポンチの位置ずれが、そのまま、キリ穴の位置精度に影響する。

安全性と注意点

キリ穴を加工する際には、いくつかの安全上の注意点がある。まず、作業中は常に適切な保護具(ゴーグル、手袋など)を着用し、飛散する金属片や削りカスから目や手を守る必要がある。また、使用する工具のメンテナンスも重要で、切れ味の悪いドリルや不安定なボール盤を使用すると、加工精度が低下するだけでなく、事故の原因にもなり得る。さらに、穴あけ作業中は、材料の固定が不十分であると、回転工具による思わぬケガや破損が発生するリスクがあるため、しっかりと材料を固定することが求められる。

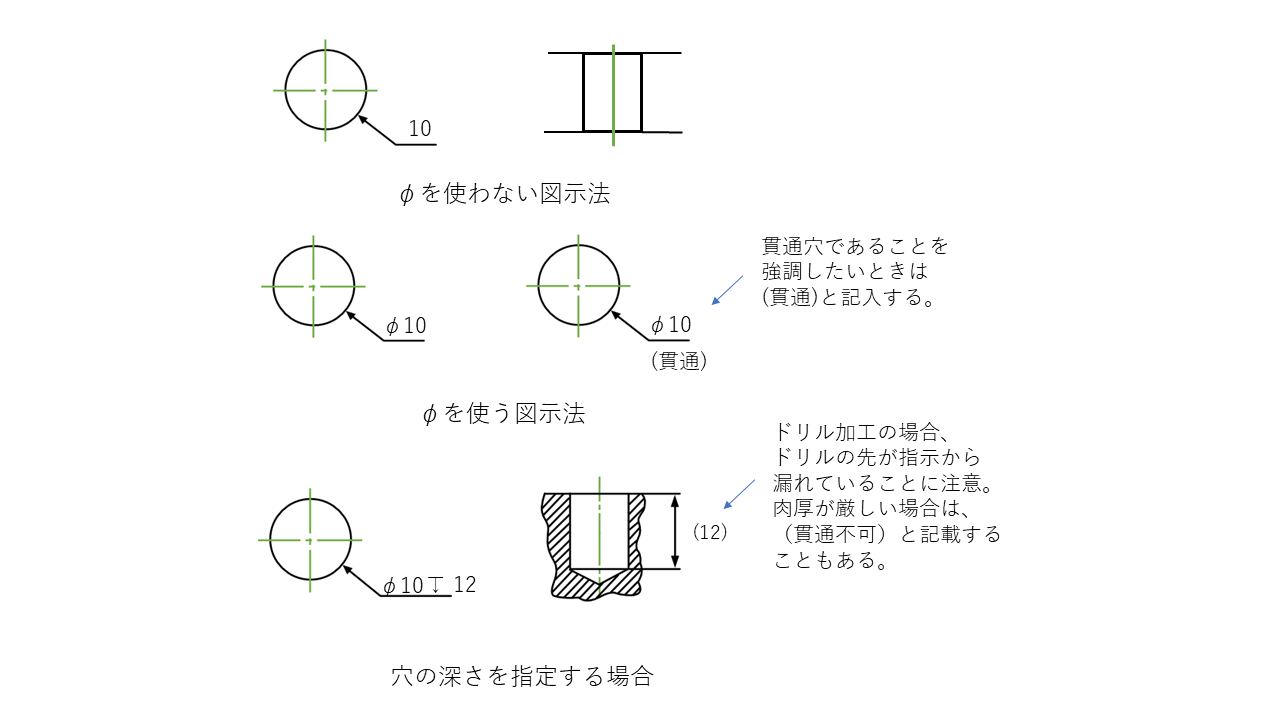

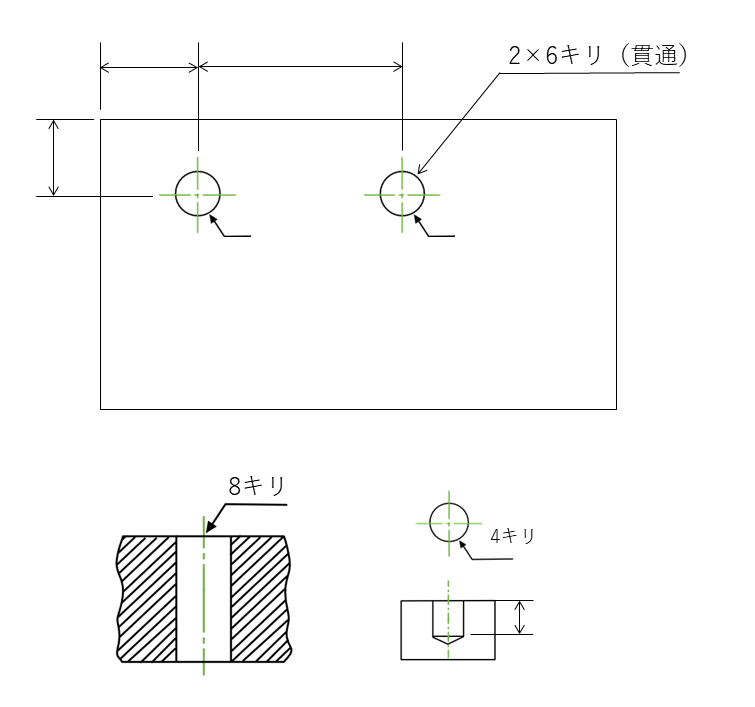

キリ穴の図示

キリ穴の図示方法は下記の通りに行う。

その他の穴の図示