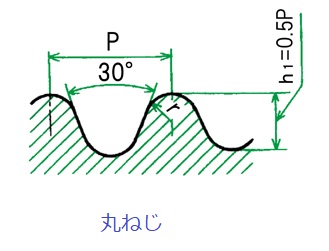

丸ねじ round thread

丸ねじとは、ねじ山が三頂と谷底の丸みが非常に大きいのが特徴で、主に送りねじや伝達ねじとして使用される。薄板でつくられた電球の口金など、ごみや砂などが入りやすい部分のねじに用いられる。そのため、精密機械や測定機器などのスムーズな直線運動の制御に適しており、摩耗に強く、潤滑性にも優れる点が特徴である。一般的なボルト・ナットに用いられるV形ねじとは異なり、丸みを帯びた形状により接触面の摩擦を減少させ、繰り返し使用による摩耗や破損を抑えることができる。

丸ねじ

丸ねじの最大の特徴は、ねじ山の断面が半円状になっている点にある。この丸い形状により、面接触が発生しやすく、摩擦が分散される。また、ねじの谷部も滑らかに設計されているため、異物のかみ込みや損傷が発生しにくい。これにより、長期的な繰り返し動作が求められる機構において高い信頼性を確保することができる。

使用される用途

丸ねじは、主に送りねじや伝達ねじとして、旋盤、フライス盤、測定機器、投影機などの高精度な位置決めが必要な装置に使われる。特に、摩耗を嫌う長寿命のメカニズムや、微細な動作が求められる場所での使用に適している。手動操作や低速回転を伴う環境で用いられるケースが多く、静音性にも優れているため、騒音を嫌う装置にも採用される。

#_MicroGear2_004

送りねじに変えてみました。 pic.twitter.com/MhLZp9DqlR— diorama111 (@diorama1111) January 28, 2025

丸ねじと他のねじの比較

一般的なねじであるV形ねじや台形ねじと比較すると、丸ねじは負荷伝達能力や自動ロック性能では劣るが、潤滑性や耐久性においては優れている。また、台形ねじに比べて加工が難しいため、コストはやや高くなることがある。しかし、高精度で繊細な動作を必要とする用途ではその性能が評価されている。

材質と表面処理

丸ねじには、一般的な炭素鋼のほか、ステンレス鋼や黄銅などが用いられる。耐食性や潤滑性を高めるため、黒染め、ニッケルメッキ、焼き入れ処理などの表面処理が施されることもある。用途や動作環境に応じた材質選定と表面処理が重要である。

メリット

- 摩擦抵抗が少なく、動作が滑らかである

- 摩耗に強く、長寿命

- 異物がかみ込みにくく、故障しにくい

- 静音性が高く、振動も少ない

デメリット

- 製造が難しく、コストが高くなることがある

- 負荷伝達能力がやや劣るため、重負荷用途には不向き

- 自己ロック機能がないため、逆転防止の工夫が必要

メンテナンスと運用上の注意

丸ねじは潤滑が十分であれば高い耐久性を発揮するが、定期的な清掃とグリースアップが必要である。潤滑不足や異物混入は、ねじ山の破損や送り精度の低下を引き起こすため注意が必要である。運用環境に合わせた潤滑剤の選定も重要である。

自動化装置への応用

近年の精密自動化装置では、従来のボールねじに加えて丸ねじの採用も検討されている。特に回転トルクが小さくてよい場合や、長寿命が求められる箇所では、安定した性能を発揮するため評価が高い。摩耗による送り精度の変化が少ない点も利点である。

加工技術の進歩と丸ねじ

CNC工作機械や研削技術の向上により、丸ねじの高精度な加工が可能となっている。従来よりも短時間で高品質なねじ部品を製作することが可能となり、用途の拡大にもつながっている。また、3D CADによるシミュレーションで負荷や摩耗を予測できるようになり、設計段階での最適化も進んでいる。

コメント(β版)