溶接

溶接とは、ふたつ以上の金属の接合部を、局部的に加熱・溶融させ接合する方法である。加熱を必要としない溶接法では、接合界面に大きな塑性変形を与える必要がある。溶接法には接合界面の状況によって、溶融溶接、固相溶接およびろう接の3種類に大別させる。溶接の種類には、アーク溶接(被覆アーク溶接、半自動アーク溶接、TIG溶接、MIG溶接など)、電子ビーム溶接などがある。継手部分の強度は強いが熱が発生するため材質が変化する大きなデメリットがある。

溶接と機械加工

| 機械加工 | 溶接 | |

|---|---|---|

| 精度 | μm | ㎜ |

| 変形・ひずみ | すくない | 多い |

| 設備の移動 | 不可 | 可 |

| 作業場所 | 工場内 | 工場および現場 |

| 修復の可否 | 修復不可能 | 修復可能 |

| 保護具 | 保護具 | 遮光面、皮手袋、防塵マスクなど |

溶接の利点

- 継手の強度が高い

- 継手構造を簡素化することができる

- 機密性や水密性をもつ(船に使われる)

- 機械的な接合に比べて材料の節約でき、重量が軽減される。

溶接の欠点

- 溶接金属という母材と異なる材質が生成される

- 溶接金属に近い部分の母材は材質が変化する

- 溶接変形が発生する

- 残留応力が発生する

- 母材を溶かして溶加材を添加するため、質量が増加する

- 外観での良否確認が困難で不正が見破れない

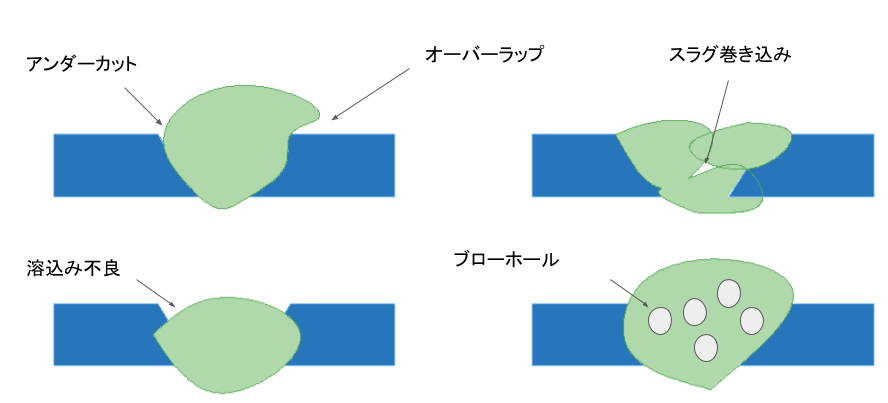

溶接欠陥

溶接欠陥は割れの原因となる。代表的な溶接欠陥は、アンダーカット、オーバラップ、スラグ巻き込み、溶込み不良、ブローホールなどがある。通常、溶着金属の引張強さが母材よりも高く、継手効率(継手の引張強度/母材の引張強さ)はだいたい100%である。

溶接に使われる材料

溶接の設計には切欠じん性の優れた材料を選択し、接合部の集中を避けなければならない。また、熱の発生による材料変形を避けるため、溶接寸法は必要以上に大きくせず、接合部材の肉厚に差をつけないよう注意すること。下記に代表されるもの以外では、SPHC(圧延圧延鋼板)、S25C(機械構造用炭素鋼鋼材)などがある。

| 名称 | 代表 | 特長 | 代表的な用途 |

|---|---|---|---|

| 一般構造用圧延鋼材 | SS400 | コストは安いが強度はあまり期待できない。 | 一般機械、構造物 |

| 溶接構造用圧延鋼材 | SM400 | 炭素含有量を0.2%以下で溶接性が良い。 | 端、建築物、船舶 |

| 機械構造用炭素鋼 | S45C | 信頼性が高い。 | ボルト、ナット、キーなどの機械要素 |

| 機械構造用合金鋼 | SMn420H SCM420H SNC415H SNCM420H |

合金元素を添付して強靭性や焼入れ性を持たせた。 | 強力ボルト、歯車、軸、クランク軸。 |

溶接の品質管理

良質な溶接を行うためにプロセス管理が重要となる。溶接前には、溶接施工法の選定、技能者の適格性確認、設備・材料の適正な管理が必要である。溶接中には、溶接が適切に行われているかの管理、溶接後には検査を実施し、欠陥があっても補修できるか手段を検討しなければならない。

溶接の種類と特徴

溶接の種類には、融接、圧接、ろう接がある。

| 被覆アーク溶接 | 半自動アーク溶接 | TIG溶接 | |

|---|---|---|---|

| 電極 | 溶極式 | 溶極式 | 非溶極式 |

| シールドガス | 不要 | 必要 | 必要 |

| 効率 | よくない | 良い | 悪い |

| スパッタ花火 | 有 | 有 | 無 |

| 風に対する強さ | 強い | 弱い | 非常に弱い |

融接

融接とは、金属の接合部を直接溶かすことによって接合する方法で、ガス溶接、アーク溶接、半自動アーク溶接、TIG溶接、MIG溶接などがある。

ガス溶接

ガス炎の熱で母材と溶加材を加熱する溶接をガス溶接という。アーク溶接と比べ溶接速度が遅く効率が低い反面、熱制御が容易であり薄板などの溶接に適している。ガス溶接の主な燃料として一般的にはアセチレンが多く使用されており、そのほかにプロパン、水素ガスなどの加熱性ガスも使用される。

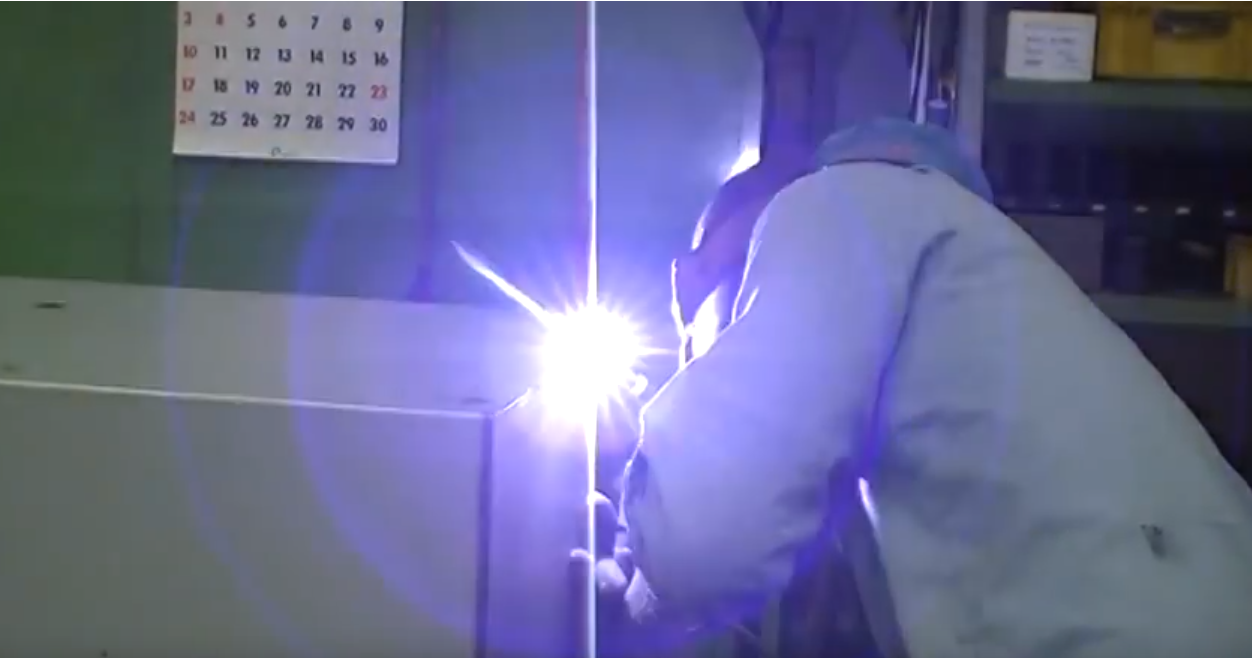

アーク溶接

アーク溶接とは、加熱の方法としてアーク放電を用い、空気の絶縁を破って通電する。高温と強い光を発し、その熱で材料を溶かす。溶接部は高温となるため、酸素や窒素と反応して脆くなる可能性がある。そのため、溶接部を守る必要があり保護ガス(不活性ガス)が使われる。

- 溶極式:電極が溶加材を兼ねているもの

- 非溶極式:電極が解けず別途用途溶加材を加える

被覆アーク溶接

- 被覆アーク溶接棒は心線にフラックスが塗布されている。

- 心線は溶けて癒着し、募座員にくっつく。(溶極式)

- フラックスは燃えて発生する炭酸ガスにより、溶接部をシールドする。

- フラックスは溶接部の脱酸等を行い、表面にスラグを発生させる。

半自動アーク溶接

- 溶接ワイヤが早給装置で送られる。溶加材は自動で送られ、トーチは手動である。

- 溶接ワイヤが溶けて溶着金属となる。(溶極式)

- 溶融池を保護するために炭酸ガスやアルゴンをシールドガスとして外部から供給する。

- スラグがほとんdの発生しないワイヤやスラグが発生するワイヤがある。

TIG溶接

- 電極部にタングステン電極を用いる。

- 不活性ガス(イナートガス)であるアルゴンやヘリウムを噴出し、溶加材をアークで溶かして酸化や窒化などを防ぐ。

- 溶加材は手で送る。トーチに取り付けた電極で母材を溶かす。

- 溶けた母材に溶加材を添加すると溶着金属となる。

- スラグは発生しない。

MIG溶接

MIG溶接とは、Metal Intert Gas)アルゴンなどの不活性ガスを用いたイナートガスアーク溶接の一種でワイヤ状の消耗電極を用いる。

圧接

圧接とは、強い圧力を加えることで接合させる方法で、二つの金属の接合部を溶融または半溶融状態にして外部から圧力を加える。抵抗溶接や摩擦力で締結する摩擦拡散接合などがある。

抵抗溶接

金属の接合部に通電し、電気抵抗によりジュール熱を発生させ、同時に大きな圧力を加えることで接合する溶接法、重ね抵抗溶接と付き合わせ抵抗溶接がある。スポット溶接は、点溶接とも呼ばれる重ね溶接の一種である。ジュール熱を利用し、2枚の母材を圧着し加熱溶解させて接合する溶接法である。

残留応力

溶接の際、加熱されることから溶着金属は伸びようとするが、母材に押さえつけられる。これを圧縮応力という。溶接後、冷却されると、溶着金属は縮もうとし、それにより母材が引っ張られ、母材が変形する。これを残留応力という。対応として、ハンマやタガネで溶接部を打撃するピーニング法が一般に用いられる。

- 静的強度:ほぼ影響ない

- 疲労強度:応力集中部に引張残留応力があると低下する

- 脆性破壊:切部に引張残留応力があると、低い応力で脆性破壊する

- 応力腐食割れ:引張残留応力が割れを促進する

- 座屈変形:溶接線方向の圧縮残留応力があると変形しやすい

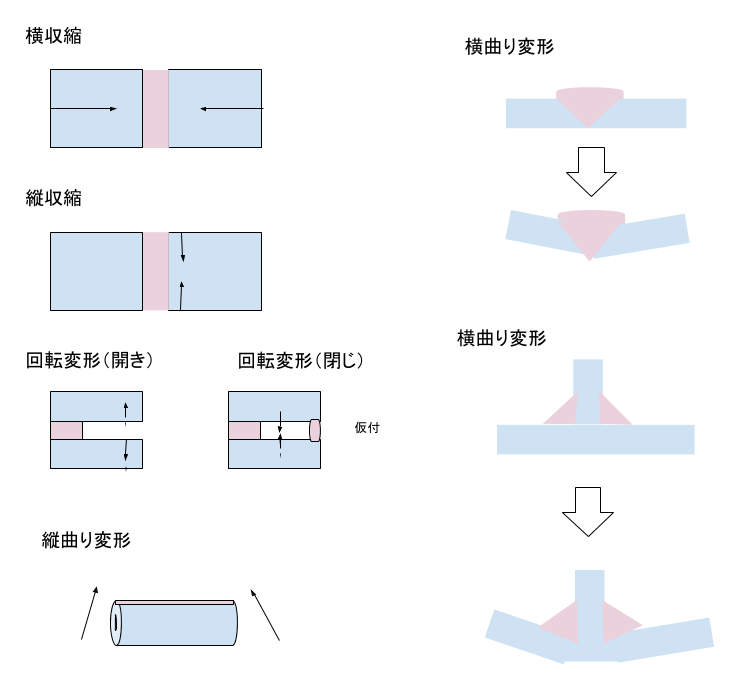

溶接変形

溶接を行うと、熱や残留応力により溶接変形が起こる。横収縮(直角方向の収縮)、縦収縮(溶接方向の収縮)、回転変形、縦曲がり変形、各変形、座屈変形などがある。変形を防ぐためには、全熱量の調整、溶接順序の調整、拘束、逆ひずみなどの対策が必要である。変形後の対策としては、プレスやローラなどの機械的矯正、線上・局部を加熱、冷却する熱的矯正を行う。

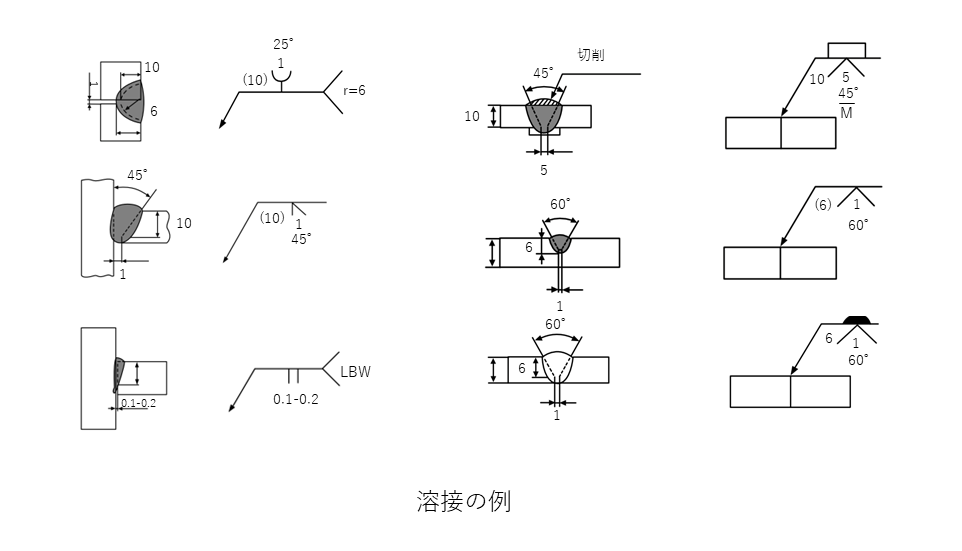

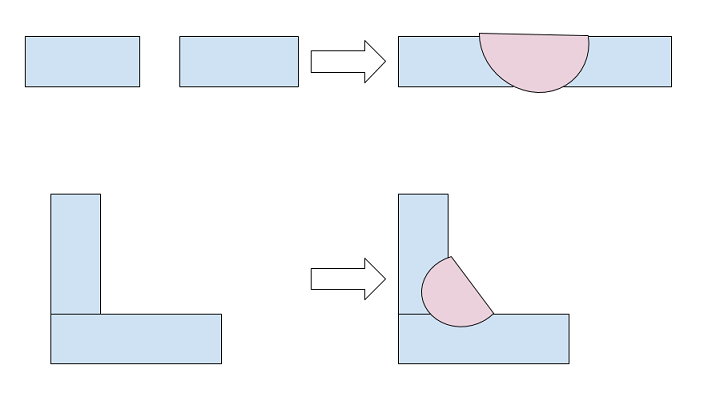

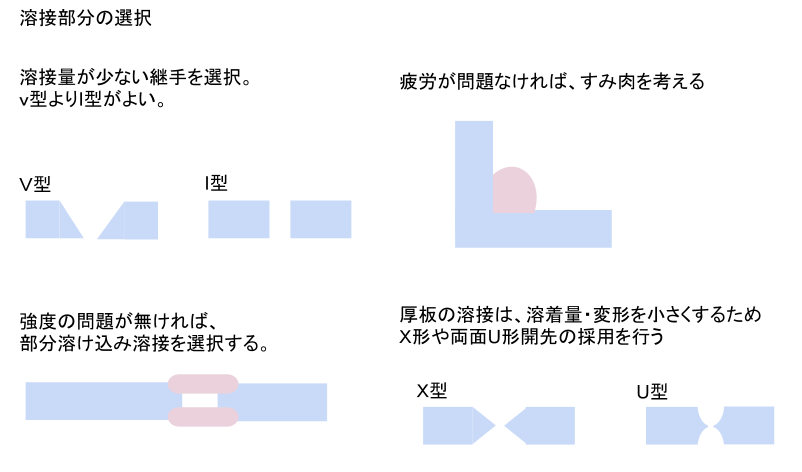

開先

溶接部分の形状を開先という。特定の開先を作ることを開先をとるという。開先はI形、K形、X形の形状をしている。

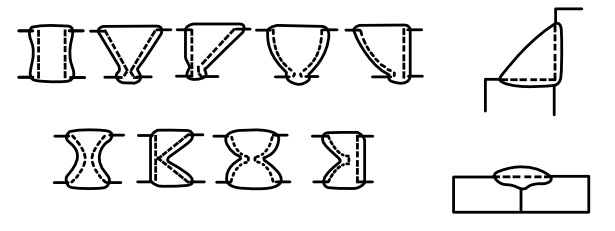

開先の形状

溶接の製図

溶接の製図は下記の通り、溶接記号で指示する。