引張試験

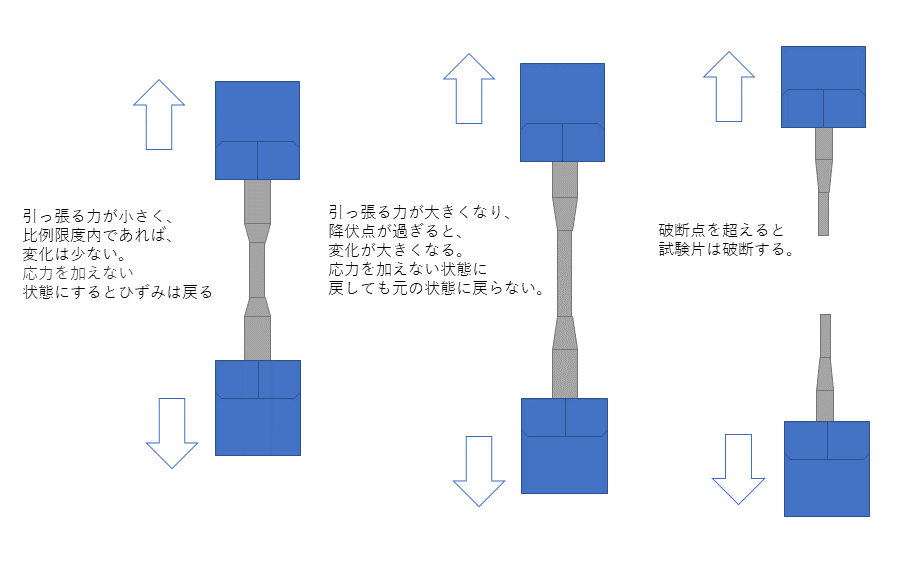

引張試験は、機械材料の特性を測定する材料試験である。円形または長方形断面の平行部を持つ試験片を軸方向に引っ張り、それが破断するまでの荷重や変形量を測定する。引張試験では、その際の材料の変化に対する抵抗性の大小を知ることを目的としている。

引張試験の方法

引張試験では、棒状あるいは板状の試験片の両端をチャック(試験片をつかむ装置)により固定し軸方向へ引張っていく。引張っていく際、試験片は伸びていくが、そのときの荷重における試験片の伸びを測定する。この方法はJIS(日本工業規格)で試験片の形状や試験方法が決まっている。

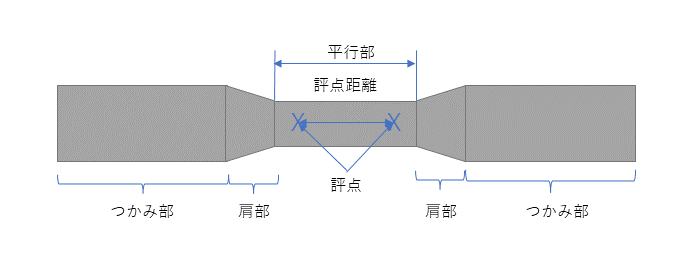

試験片

試験片は下記のような形状で、つかみ部をつかみ、両端から引っ張る。評点および評点距離の伸びの具合で様々な材料の性質を評価する。そのほか板状や短冊型のものがあり、それぞれJISによって規定されている。試験片の変形による寸法の変化の影響を考慮すると煩雑になるため、荷重を試験片の平行部の原断面積で割った値を応力として定義する。

引張試験の目的

引張試験によって下記の値がわかる。

| 機械的性質 | 単位 | 概要 |

|---|---|---|

| 上降伏点 | N/mm2 | 弾性変形から塑性変形になるときの応力 |

| 下降伏点 | N/mm2 | 上降伏点出現後の低い状態の応力 |

| 耐力 | N/mm2 | 一定の微小な永久ひずみを生じた応力 |

| 引張強さ | N/mm2 | 引張応力を与えたときの最大応力。引張応力を超えると破壊される。 |

| 破断伸び | % | 塑性加工性を表す |

| 降伏伸び | % | プレス加工時のひずみ発生の目安。 |

| 絞り量 | % | 破断後、くびれ部分の断面積を現断面積で割った値 |

| 塑性歪み比(γ値) | – | 塑性加工時の深絞り性などの目安 |

| 加工硬化係数(η値) | – | 塑性加工時の張り出し性などの目安 |

| 比例限度 | N/mm2 | 弾性限度内でひずみに対して比例する応力の範囲内の最大値 |

| 弾性限度 | N/mm2 | 引張応力をゆるやかに除去するとひずみが完全に消える範囲の最大応力 |

| ポアソン比 | – | 弾性限度の中で縦ひずみと縦ひずみに直交する横ひずみの比率 |

| 真応力 | N/mm2 | 負荷中の各瞬間の応力 |

| 真歪み | – | 負荷中の各瞬間のひずみ |

応力とひずみ

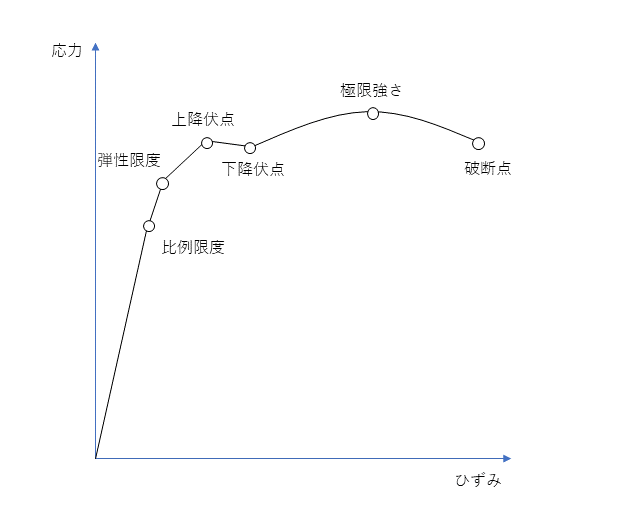

引張試験では、荷重を断面積(試験前の試験片の断面積)で割って応力に変換し、伸びをもとの長さで割ってひずみに換算するが、この時の応力とひずみの関係を線図で表したものを下記で示す応力-ひずみ曲線である。

応力-ひずみ曲線

応力-ひずみ曲線によって、強度、延性、加工性を調べることができる。

比例限度

機械材料は比例限度内で使用される。傾斜は若干変化するが、弾性限度内であれば応力を加えない状態にするとひずみも戻り、安全に使うことができる。

弾性変形

弾性変形とは、試験片に若干の荷重を加えると変形し、やめたときに元に戻る変形を弾性変形という。比例限度の範囲の変形の中にある。通常、機械や構造物の設計をするときは、弾性変形領域の中で行われる。応力とひずみが比例関係にあり、その比例定数は縦弾性係数またはヤング率といい、弾性変形の限界の応力を弾性限度という。

永久ひずみ

永久ひずみとは、弾性変形がきかない範囲でのひずみで、ひずみは急激に増え、荷重を加えない状態に戻してもひずみは残る。

塑性変形

塑性変形とは、大きな荷重を加えて,荷重を除去した後も元に戻れない、永久的なひずみが残るような変形である。金属板をプレス成型することによっ て種々の部材を作る場合は、塑性変形を利用している。

破断

弾性限度を超えると、しばらくは比例関係にあるが、上降伏点以降は応力が減少しひずみは増える。この現象を降伏といい、下降伏点まで続く。下降伏点以降は応力の増加に対して大きなひずみとなる。最大応力の点を極限強さといい、この点を超えると材料は耐えることができずに破断(破壊)に至る。

脆性材料

脆性材料とは、鋳鉄、ガラス、セラミックスのように、塑性変形せずに破断する材料である。

延性材料

延性材料とは、軟鋼や黄銅のように、大きく塑性変形した後に破断する材料である。延性のある、という言葉で表現される。