切削工具

切削工具とは、切削に使う工具でドリルやエンドミル、バイトなどの総称である。切削の多くは、工具(あるいは部材)を回転させ、任意の形に削り取る。高い寸法精度が得られ、なめらかな表面加工が期待できるが、工具の状態や形状によって精度や加工スピードが左右される。硬度や粘り強さを両立させつつ、回転運動に生じる熱に対する耐熱性、長時間使える耐摩耗性、そして低コストであることが求められる。材質は炭素工具鋼、合金工具鋼、高速度工具鋼 (ハイス鋼)、サーメット、セラミックス、ダイヤモンドが一般的である。

切削の種類

| 旋盤加工 | 丸材料を削るのに長けた加工で回転させバイトで丸形状に削る |

|---|---|

| フライス加工 | 角形状の材料をエンドミルで削っていく |

| 穴あけ加工 | ドリルで穴を空けてタップでめねじを作る |

| 研削加工 | 表面を無数の微小な切れ刃がある砥石で仕上げる |

| 研磨加工 | 研磨剤を用いて磨いて1μmレベルで平面の状態を仕上げていく |

| NC加工 | 旋盤加工、フライス加工、穴あけ加工を全自動で行う加工である |

切削の原理

切削はバイトやドリル、エンドミルなどの工具の刃が工作物の表面を削り取ることで形が作られる。工具の接触に伴い加工表面に変形が生じて、破断により工作物から切り離される。工具にはすくい面と逃げ面があり、すくい面は切りくずをスムーズに流し、 逃げ面は工作物との摩擦を少なくする。

切削工具

切削で使用される工具は、下記のようなものがある。切削物には、工具の形状がそのまま工作物に移るため、工具の精度や形状が重要な要因となる。工具がドリルやエンドミルのような円柱のものは、切削物にもRがつく。高精度や状態のよい表面性状を求めるときは、精度の高い工具が必要である。

| 加工方法 | 工具 |

|---|---|

| 旋盤加工 | バイト |

| フライス加工 | フライス加工 |

| 穴あけ加工 | ドリル、センタドリル、リーマ |

| ねじ加工 | タップ、ダイス |

| きさげ加工 | スクレーパ |

切削工具の条件

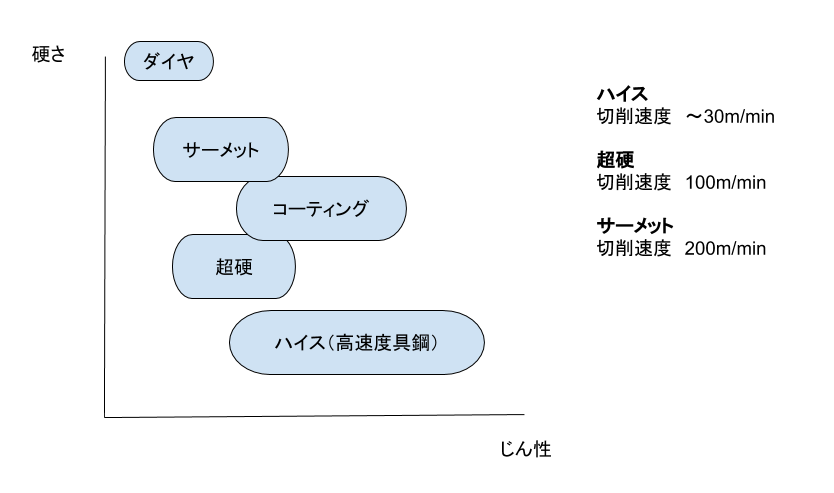

切削による工具は、硬度、粘り強さ、耐熱性、耐摩耗性、低コストがあげられる。機械材料を加工するためには、より高い硬度が求められるが、硬度が高ければ高くなるほど、もろくなるため、それらを両立しなければならない。また、回転運動で機械材料を削り取るため、発熱を伴う。高温になると工具も低下する。さらに工具を使っていると工具は摩耗・消耗するため、安価で入手性の高いものが求められる。

材料と特徴

切削工具には、下記の材料が求められる。

炭素工具鋼と合金工具鋼

炭素工具鋼と合金工具鋼は、もっとも低コストで汎用材料で作られている工具材である。熱に弱く炭素工具鋼では200°C前後、合金工具鋼では300°C前後で硬さが低下するため、高速回転では使用できない。

高速度工具鋼 (ハイス鋼)

高速度工具鋼 (ハイス鋼)は約600°Cまで硬さが低下しない耐熱鋼材である。高速加工(ハイスピード)で高温になっても硬度が落ちず、さらに耐摩耗性に優れている。

超硬合金

超硬合金とは、炭化タングステンの細かい粉末を主原料として、結合剤にコバルトなどの粉末を加えて高温高圧で焼き固めた焼結体である。きわめて硬く高温での硬さの低下が少ないので、高速での切削によく使われる。もろさに弱くチッピングを起こしやすいため、添加物の種類や添加量、粒径を調整したり、コーティングしたものが流通している。

サーメット

サーメットとは、セラミックスとメタルを足したような材料で炭化チタンをベースとした焼結体である。超硬合金よりもさらに耐熱性や耐摩耗性に優れている。また超合金と同じくコーティングをしたものも流通されている。

セラミックス

セラミックスは酸化アルミニウムをベースとした焼結体である。1000°C以上でも軟化しない高い耐熱性と耐摩耗性を兼ね備えている。

ダイヤモンド

ダイヤモンドは、極めて硬い硬度を持つ。鉄系金属には使うことができず、非鉄金属やセラミックスの切削に用いられる。

刃

刃は単刃工具と切れ刃が複数ある多刃工具がある。旋盤に使用するバイトが単刃工具で、エンドミルやドリルは多刃工具である。通常、単刃工具の方が加工精度が出しやすいが、多刃工具のほうが加工能力が高く、寿命が短い。

コメント(β版)