バーンイン

バーンインとは、半導体製品に一定の電圧や温度、動作周波数などのストレスを加え、初期不良を早期に顕在化させることを目的とした選別手法である。高い信頼性を求められる製品では、不良素子を事前に除去して歩留まりと品質を向上させることが極めて重要であり、その手段としてバーンインの工程が採用されている。

原理

バーンインの原理は、デバイスにあえて高温や高電圧などストレスの大きい環境を短時間与えることで、潜在的に故障リスクが高い素子を早期に破壊させる点にある。実際の動作条件よりも厳しい環境下に置くことによって、初期不良を素早く発現させる効果が期待できる。これは「初期故障期間」や「バスタブ曲線」の考え方に基づいており、製品寿命の初期段階で多発する不具合をあらかじめ除去し、出荷後の故障率を大幅に低下させることに繋がるといえる。物理的なメカニズムとしては、微細構造中の配線不良や絶縁膜の欠陥、接合部の微小クラックなどが強いストレスによって破壊されるため、不安定な素子が剥き出しになるのである

初期故障期間

初期故障期間とは、製品や部品が使用開始後まもなく発生する故障が集中する時期を指す。製造工程での不良や設計上のミス、あるいは取扱説明書の不備などが主な原因となる。この期間に発生する故障は、生産段階での品質管理や検査体制の不備に起因することが多いため、適切な初期検査や試運転、バーンインなどの対策が重要である。信頼性工学では、この期間を製品ライフサイクルの中でも特に注目すべき段階とし、初期不良率を下げることが製品全体の信頼性向上につながるとされている。

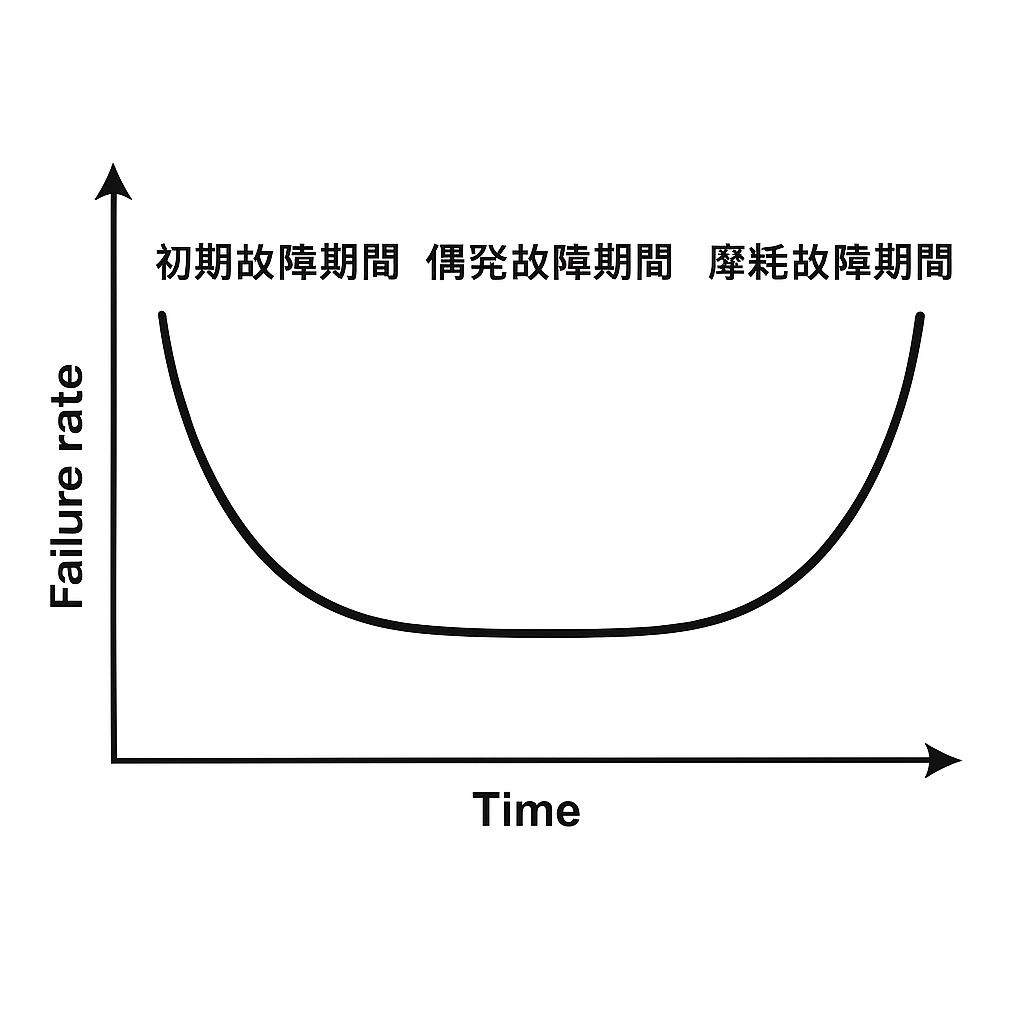

バスタブ曲線

バスタブ曲線は、製品やシステムの故障率の時間的推移を表すグラフで、その形状が浴槽(バスタブ)に似ていることからこの名がある。グラフは三つの区間に分かれており、最初は初期故障期間として故障率が高く、次に偶発故障期間では一定かつ低い故障率が続き、最後に摩耗故障期間では経年劣化により故障率が再び上昇する。このモデルは製造業や電子機器の設計において、保守計画や品質保証戦略を立案する上で重要な基盤となっている。各期間の特性を正しく把握することで、製品寿命全体にわたる信頼性向上が可能となる。

手法

バーンインの具体的な手法は、大きく分けて高温・高電圧を同時に印加する方式と、動作クロックを高めに設定して負荷を増す方式の2種類が挙げられる。前者はオーブン中でデバイスを高温に晒しながら規定より高い電圧をかける方法であり、熱による絶縁劣化やリーク電流の増加を促し、欠陥素子を選別する。後者はCPUやメモリなど動作周波数が重要なデバイスに有効で、設計上の限界クロック近辺を動作させて不良発生率を高める狙いがある。どの方式を選択するにしても、適切な温度制御や電力管理、故障検知のための計測システムが必須であり、作業環境や装置の導入コストが企業にとって大きな投資となる場合もある

半導体の性能を検査するバーンイン装置💥 pic.twitter.com/DgZS2RdkZS

— 半導体王子 (@handotai_prince) April 9, 2025

研究の歴史

バーンインの歴史は、信頼性工学の発展と深く結びついている。初期の半導体産業では、不良率低減のために製造工程そのものを改善するアプローチが主流であった。しかし、大規模集積回路の進化によってトランジスタ数が飛躍的に増え、微小欠陥の検出が困難となると、製造後にストレステストを行って欠陥を顕在化させる工程が重要視されるようになった。特に高品質を求められる軍事・航空宇宙用途や、ミッションクリティカルなシステム向けのICでは、高温動作保証や信頼性試験と合わせてバーンインが必須とされ、各メーカーがノウハウを積み重ねてきた経緯がある。その一方で、ストレステストによる劣化を最小化しながら欠陥を確実に洗い出す手法の研究も継続的に行われている

半導体検査装置はバーンイン装置が主力で、これは高温などの過酷な条件を再現して半導体のテストを行うための装置。主に車載の半導体向けに使われる。デンソーが主要顧客で前期は売上げの17%を占める。

業績は下期偏重で、顧客の特性によるものと説明されている。 pic.twitter.com/QlwsTF6him— 駄犬 (@daken_in_market) March 24, 2021

活用分野

バーンインは、半導体を用いるあらゆる領域で活用されるが、その中でも特に高い信頼性が要求されるサーバ用CPUやメモリ、通信インフラ向けLSI、車載用電子部品などで積極的に導入されている。サーバ用CPUでは、運用停止による経済的損失や信頼性問題を防ぐために、厳格な選別を経た製品のみがハイエンド市場へ供給されることが多い。同様に、自動車の電子制御ユニット(ECU)では高温環境下での長期動作が前提となるため、バーンインによって初期故障のリスクを徹底的に排除することが求められる。また、5Gや次世代通信システム向けの通信ICにおいても、長時間の連続動作が想定されるため、本手法は欠かせない工程といえる

課題

多くの利点を持つバーンインであるが、課題も存在する。まず、バッチ処理型のテスト工程では、オーブンや電源装置にかかるコストやエネルギー消費量が無視できない。また、高温や高電圧に晒すことによって、正常な素子に対してもわずかに劣化を生じさせる可能性があり、余分な寿命低下を引き起こしているのではないかという懸念もある。さらに、微細化が進むプロセスでは故障メカニズムが多様化し、従来型のストレス試験だけでは検出しにくい欠陥が増加している。これらの課題を克服するために、チップ単位やウェハレベルでのオンチップモニタリング技術や、ストレス条件を自動的に最適化するアルゴリズムの研究が進められているのが現状である